ブルー水素の生産と市場 2026-2036年:技術動向、予測、主要企業Blue Hydrogen Production and Markets 2026-2036: Technologies, Forecasts, Players 水蒸気改質法(SMR)、自己熱式改質法(ATR)、部分酸化法(POX)、メタン熱分解法(ターコイズ水素)、バイオマスおよび新規プロセス。市場展望、10年間の市場予測、主要プレイヤー、技術評価およびベンチマ... もっと見る

サマリー水蒸気改質法(SMR)、自己熱式改質法(ATR)、部分酸化法(POX)、メタン熱分解法(ターコイズ水素)、バイオマスおよび新規プロセス。市場展望、10年間の市場予測、主要プレイヤー、技術評価およびベンチマーキング。

ブルー水素は、世界の脱炭素化イニシアチブに牽引され、今後10年間で主要な低炭素水素製造経路として拡大が見込まれる。IDTechExは、世界のブルー水素市場が2036年までに年平均成長率(CAGR)22%で520億米ドルに達すると予測している。

IDTechExの報告書「ブルー水素 2026-2036:市場、技術、課題と機会、予測、主要企業」は、主要なブルー水素製造技術、主要企業とプロジェクト、サプライチェーン、材料、主要グローバル市場における規制動向を包括的に評価する。 主要なブルー水素技術比較と10年間の市場予測を、6つの技術、7つの応用分野、3つの導入地域別にセグメント化して掲載。適用可能な炭素回収・利用・貯蔵(CCUS)技術も検証し、ブルー水素市場の推進要因、機会、展望について論じる。

脱炭素化推進における低炭素水素の重要な役割

低炭素水素は気候変動への重要な解決策として台頭している。水素の最大の可能性は、鉄鋼・化学製造・長距離輸送など脱炭素化が困難な分野の脱炭素化にある。従来型水素とは異なり、低炭素水素は製造工程の排出を最小限に抑えるため、地球規模の気候目標達成に不可欠である。しかし、現在の水素供給総量のうち低炭素水素が占める割合は1%未満である。 したがって、水素経済への移行には低炭素水素の生産拡大が不可欠であり、ブルー水素はこの移行における重要なステップとなる。

ブルー水素とターコイズ水素とは何か?

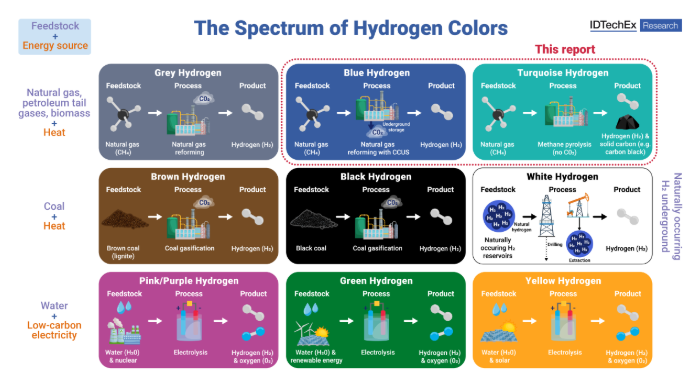

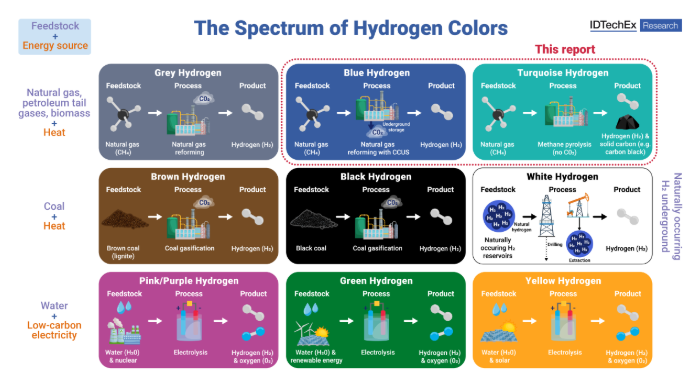

ブルー水素とは、CCUS技術と統合された従来のプロセスを用いて化石燃料から製造される水素を指す。大気中に直接CO2を排出するグレー水素(またはブラック水素)と呼ばれる従来の製造プロセスとは異なり、ブルー水素はCO2の大部分を回収して貯蔵または産業利用に回すことで、カーボンフットプリントを大幅に削減する。本IDTechExレポートでは水素のカラー分類と各種水素技術を詳述する。

ブルー水素プロセスでは、CO2貯留は通常、捕集したガスを塩水帯水層や枯渇油田などの恒久的な地質構造に注入することで達成される。CO2利用の選択肢には、増進採油や工業製品製造が含まれる。炭素回収技術は、既存施設への後付け設置、または新規プラント設計段階での統合が可能である。本レポートでは、主要なCCUS技術とブルー水素生産への応用について詳細に論じている。

ターコイズ水素は、メタン熱分解によって生産される別の低炭素水素タイプである。ブルー水素とは異なり、CO2回収は不要であり、生成される固体炭素副産物は様々な産業用途に使用できる。厳密にはブルー水素に分類されないものの、天然ガスを原料とし、同様の用途に適した低炭素水素を生産するため、IDTechExは本レポートでターコイズ水素を扱っている。

水素の色のスペクトル。出典:IDTechEx

グリーン水素の未来への架け橋としてのブルー水素

ブルー水素は、現在のグレー水素生産と長期目標であるグリーン水素とのギャップを埋める過渡的解決策である。電解槽を用いて水を原料とし排出量を最小限に抑えて生産されるグリーン水素は完全脱炭素化に理想的だが、現状では単独での依存は現実的ではない。これは電解槽コストの高止まりと、データセンターなどのエネルギー集約型セクターを中心に高まる再生可能電力需要によるものである。 その結果、ブルー水素は低炭素水素経済への段階的移行を可能にする中間的解決策と見なされている。IDTechExによる本レポートは、ブルー水素の戦略的役割を強調し、異なる水素製造プロセスにおけるコスト比較と市場導入動向を提供する。

各国におけるブルー水素戦略と規制動向の追跡

世界60以上の政府が、エネルギー転換計画に水素を含む戦略を発表している。米国、カナダ、オランダなどの主要地域では、低炭素水素開発を支援する異なる仕組みを導入している。本報告書は主要国の水素目標と戦略の概要を提供する。

しかし、全ての取り組みが計画通りに進んでいるわけではない。最近の規制変更により、水素市場全体の発展が鈍化している。多くの大規模水素プロジェクトが遅延または中止された結果、市場は当初予想されたほど急速に拡大していない。本レポートでは、主要地域における最新の市場動向と規制動向を分析し、ブルー水素の展望を提示する。

本報告書で取り上げる製造技術の概要

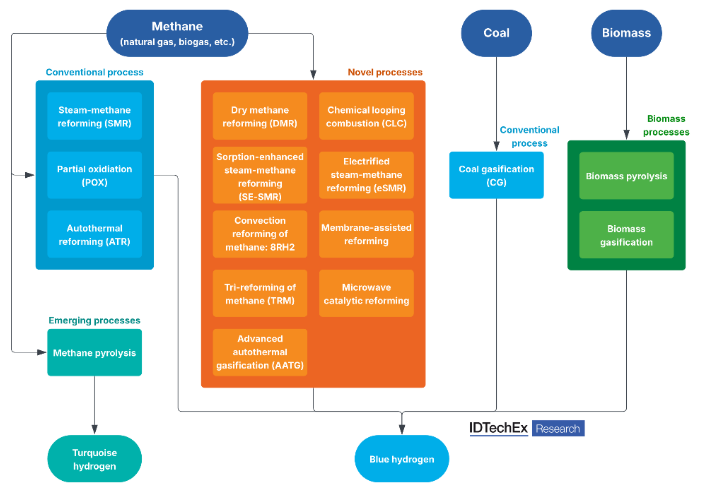

ブルー水素の製造経路は、確立された従来技術から新興プロセスまで多岐にわたる。本報告書では、水蒸気改質法(SMR)、自己熱式改質法(ATR)、部分酸化法(POX)、石炭ガス化法(CG)などの従来プロセスを網羅する。 一方、メタン熱分解は固体炭素を副産物として水素を製造する新興技術である。本報告書で論じるその他の製造プロセスには、バイオマスベースのプロセスや新規ブルー水素技術が含まれる。これらは現時点では市場シェアが小さいものの、今後数年間でより多くの関心が集まる可能性がある。

IDTechExは、主要な動作原理、革新技術、材料、主要企業、主要プロジェクトを含む、これら全ての技術に関する詳細な分析を提供しています。これらの技術は、主にケーススタディを用いて紹介されています。専用のセクションでは、定性評価と、水素の均等化コスト(LCOH)、コスト内訳、技術成熟度レベル(TRL)などの定量的性能指標の両方を用いて、これらのプロセスを比較しています。これらの比較は、IDTechExがブルー水素市場で最も有望な技術に関する洞察を得るための情報源となっています。

本レポートでIDTechExが取り上げるブルー水素製造技術

ブルー水素製造の技術・市場動向

IDTechExは、世界のブルー水素市場が2036年までに年平均成長率(CAGR)22%で520億米ドルに達すると予測しています。IDTechExの分析によれば、生産能力の拡大の大部分は北米と欧州で発生する見込みです。精製やアンモニア生産といった市場の主要用途は、今後も成長を続けると予想されます。複数のブルー水素最終用途を統合する産業クラスターが、急速な拡大を牽引すると予測されています。

本レポートの主なポイント:

主要な側面

本レポートは以下の情報を提供します:

水素市場の背景:

バリューチェーン全体におけるブルー水素生産技術、材料、主要プレイヤー、プロジェクトに関する洞察:

市場予測と分析:

目次

1. エグゼクティブサマリー

1.1. 低炭素水素は気候変動への重要な解決策であり、生産と需要の両方が着実に増加すると予想される

1.2. 水素生産の現状

1.3. 水素の色は使用される生産技術に基づいて分類される

1.4. グリーン水素のみに依存することは現時点では実現不可能であり、複数の課題に直面している

1.5. グレー水素とグリーン水素の間の移行ソリューションとしてのブルー水素

1.6. 別の低炭素水素タイプとしてのメタン熱分解由来ターコイズ水素

1.7. 各種水素のコスト比較と普及状況

1.8. ブルー水素開発における世界的先進地域

1.9. 中小企業が強く関与する新興市場としてのメタン熱分解

1.10. ブルー水素の成長見通しと主要推進要因

1.11. 国家水素目標の概要:多くの国が野心的な戦略を策定

1.12. ブルー水素の地域別概観:米国が主導、EUと英国が続く

1.13. 産業拠点周辺における多用途向けブルー水素サプライチェーンのビジネスモデル

1.14. 現行用途と新興用途における水素の多様な応用

1.15. 対象となるブルー水素製造技術の概要

1.16. 生産技術の長所と短所(1/3)

1.17. 生産技術の長所と短所(2/3)

1.18. 生産技術の長所と短所(3/3)

1.19. 主なメタン熱分解反応器の種類

1.20. ブルー水素製造のための新規プロセス:CLCとeSMRが最も高い潜在能力を有す

1.21. 新規ブルー水素技術における主要な革新

1.22. 水素の均等化コスト(LCOH)比較

1.23. コスト内訳比較

1.24. 水素製造コストの主要な地域別要因

1.25. CO2排出強度比較

1.26. TRL別水素製造プロセス

1.27. 開発段階別水素製造プロセス

1.28. 主要ブルー水素企業

1.29. SMR+CCUSバリューチェーン

1.30. POX+CCUSバリューチェーン

1.31. ATR+CCUSバリューチェーン

1.32. プロジェクト規模と技術別メタン熱分解主要企業

1.33. ターコイズ水素生産能力と稼働年(企業別)

1.34. CCUS開発がブルー水素成長を支える

1.35. 炭素回収・利用・貯留(CCUS)とは?

1.36. ブルー水素炭素回収の2大アプローチ:燃焼前 vs 燃焼後

1.37. ATR&POXからのCO2回収は容易

1.38. 二酸化炭素貯留タイプの成熟度と事業者状況

1.39. 最も成熟した炭素回収技術は?

1.40. ポイントソース炭素回収技術プロバイダー

1.41. 異なるシナリオにおける10年間のグローバルブルー水素生産能力予測(Mtpa)

1.42. ブルー水素プロジェクトパイプライン:ブルー水素は新興分野であり続ける

1.43. SMR+CCUSが2026年を支配するが、ATR+CCUSが今後10年以内に主導すると予測

1.44. 産業クラスターがブルー水素の急速な成長を牽引すると予測

1.45. 米国がブルー水素市場を主導し続け、欧州と英国が続くと予測

1.46. 企業プロファイル

1.47. IDTechEx サブスクリプションでさらに詳しく

2. はじめに

2.1. 水素経済とブルー水素の概要

2.1.1. これまでにない排出削減の必要性

2.1.2. クリーンエネルギーキャリアとしての水素が勢いを増している

2.1.3. 削減が困難なセクターの脱炭素化と水素経済

2.1.4. 現在の水素生産と需要

2.1.5. 水素バリューチェーンは、生産、貯蔵、流通、最終利用までのプロセスで構成される

2.1.6. 水素カラーは、使用される生産技術に基づいて分類される(1/3)

2.1.7. 水素カラーは製造技術に基づき分類される(2/3)

2.1.8. 水素カラーは製造技術に基づき分類される(3/3)

2.1.9. 変換方法に基づく水素製造の分類

2.1.10. グリーン水素製造における課題

2.1.11. 脱炭素化におけるブルー水素の重要な役割

2.1.12. 各種水素のコスト比較と採用

2.1.13. メタン熱分解によるターコイズ水素

2.1.14. 本報告書の範囲と焦点

2.2. ブルー水素開発の規制面での推進要因

2.2.1. 水素生産と採用の主な推進要因

2.2.2. ブルー水素開発における世界の主要地域

2.2.3. カーボンプライシングとブルー水素市場におけるその役割

2.2.4. カーボンプライシングの2つの主なアプローチ

2.2.5. 差額契約(CfD)のブルー水素市場における役割

2.2.6. 各国水素目標の概要

2.2.7. 米国:水素戦略

2.2.8. 米国:資金調達と財政的インセンティブ

2.2.9. 米国:水素政策 IRA対OBBBA

2.2.10. 米国:45Vおよび45Q税額控除が水素コストに与える影響

2.2.11. 米国:その他の政治的シグナルが米国水素産業に及ぼすリスク

2.2.12. 米国:現政権下における水素プロジェクトの遅延・中止

2.2.13.英国:水素戦略

2.2.14.英国:ブルー水素とCCUSクラスター

2.2.15.英国:CCUSクラスター - イーストコーストクラスター

2.2.16.英国:ECCのブルー水素プロジェクトの進捗

2.2.17. 英国:CCUSクラスター - ハイネット北西クラスター

2.2.18.英国:ハイネットのブルー水素プロジェクトの進捗状況

2.2.19.中国:水素戦略

2.2.20.中国:ブルー水素への優先度の低さ

2.2.21.カナダ:水素戦略

2.2.22. カナダ:国際パートナーとブルー水素プロジェクト

2.2.23. オランダ:水素戦略

2.2.24. オランダ:ロッテルダムH-visionによるブルー水素イニシアチブ

2.2.25. 日本:水素戦略

2.3. ブルー水素開発の商業的推進要因

2.3.1. ブルー水素の商業的推進要因

2.3.2. ブルー水素プロジェクトの潜在的なビジネスモデル

2.3.3. ブルー水素のサプライチェーン

2.4. ブルー水素開発の技術的推進要因

2.4.1. 水素の現行及び新興用途

2.4.2. 水素の現行用途

2.4.3. 合成燃料・化学品製造における水素の役割

2.4.4. 鉄鋼製造における水素の利用

2.4.5. 新興水素応用分野

2.4.6. 主要新興応用例 - FCEV

2.4.7. FCEVの運転モード

2.4.8. 天然ガスネットワークにおける水素ガス混合

2.4.9. ブルー水素開発の主要推進要因のまとめ

2.5. ブルー水素の主な課題と機会

2.5.1. ブルー水素の規制・社会的課題と機会

2.5.2. ブルー水素の経済的課題と機会

2.5.3. ブルー水素の技術的課題と機会

2.5.4. ブルー水素の環境的課題と機会

3. ブルー水素製造技術

3.1. ブルー水素技術の概要

3.1.1. 対象とするブルー水素製造技術の概要

3.1.2. ブルー水素プロセス設計における主要な考慮事項

3.1.3. ブルー水素技術の概要

3.1.4. ブルー水素向け燃焼前 vs 燃焼後 CO2 回収

3.1.5. ブルー水素製造バリューチェーン

3.2. ブルー水素プロセスの共通特性

3.2.1. 天然ガス前処理:脱硫

3.2.2. 水素化脱硫(HDS)

3.2.3. 天然ガス前処理:改質前処理

3.2.4. ガス加熱改質器(GHR):新型前処理装置

3.2.5. 水ガスシフト(WGS)&サワーシフト反応器

3.2.6. 水素製造補助プロセス用触媒

3.2.7. HDS用主要触媒サプライヤー

3.2.8. 水素製造補助プロセス用主要触媒サプライヤー

3.2.9. 水素精製技術と産業応用

3.2.10. 産業応用分野における水素純度要件

3.2.11. 圧力スイング吸着(PSA)(1/2)

3.2.12. 圧力スイング吸着(PSA)(2/2)

3.2.13. 水素精製用PSA&吸着剤

3.2.14. 水素精製用主要吸着剤サプライヤー

3.2.15. 水素極低温分離

3.2.16. 水素分離膜

3.2.17. 燃焼前炭素回収は、ブルー水素にとって最も実現可能性の高い膜ベースの選択肢である

3.2.18. ハネウェル UOP:ブルー水素のための CO2 分離における膜

3.2.19. CCUS 向けエア・リキードのハイブリッド技術:ブルー水素

3.2.20. 新興の水素用途をターゲットとする主要な膜メーカー

3.2.21. 空気分離装置および酸素分離装置(1/2)

3.2.22. 空気分離装置および酸素分離装置(2/2)

3.2.23. 補助装置

3.3. 蒸気メタンの改質(SMR)

3.3.1. 水蒸気メタン改質(SMR)

3.3.2. SMRプロセスフロー図(PFD)

3.3.3. SMR向けCO2回収オプション

3.3.4. CO2回収改造オプション:ハネウェルUOP事例

3.3.5. SMR改質装置

3.3.6. 先進蒸気改質器触媒

3.3.7. SMR改質器チューブ及びチューブ合金

3.3.8. 容器材料の主要メーカー(1/2)

3.3.9. 容器材料の主要メーカー(2/2)

3.3.10. 代替改質器設計:バヨネット式改質器

3.3.11. 代替改質器設計:対流式改質器

3.3.12. SMR + CCUS 改造のケーススタディ:カナダのシェル社クエストプロジェクト

3.3.13. SMR + CCUS バリューチェーン

3.3.14. 世界中の SMR + CCUS プレイヤー

3.3.15. SMR SWOT 分析

3.3.16. SMRのまとめと主なポイント

3.4. 部分酸化(POX)

3.4.1. 部分酸化(POX)

3.4.2. POXプロセスフロー図(PFD)

3.4.3. POXにおけるCO2回収オプション

3.4.4. POX 反応器

3.4.5.触媒 POX (CPOX)

3.4.6. シェル社のブルー水素プロセス & ペルニス製油所

3.4.7. POX + CCUS バリューチェーン

3.4.8. 世界中の POX + CCUS 活動

3.4.9. POX SWOT 分析

3.4.10. POXのまとめと主なポイント

3.5. 3.5 自己熱式改質(ATR)

3.5.1. 自己熱式改質(ATR)

3.5.2. ATRとSMRおよびPOXの比較

3.5.3. ATRプロセスフロー図(PFD)

3.5.4. ATRにおけるCO2回収オプション

3.5.5. 自己熱式改質装置:トプソー事例研究

3.5.6. 自己熱式改質装置材料:トプソー事例研究

3.5.7. ATR触媒:トプソー事例研究

3.5.8. ATRの現行用途:トプソー事例研究

3.5.9. ATR+CCUS分野のその他のプレイヤー

3.5.10. カナダ・アルバータ州のエアプロダクツ社 ATR + CCS プラント

3.5.11. 主要な ATR + CCUS プロジェクト

3.5.12. ATR + CCUS 業界の最新動向

3.5.13. ATR + CCUS バリューチェーン

3.5.14. 世界各国のATR + CCUSプレイヤー

3.5.15. ATR SWOT分析

3.5.16. ATRのまとめと主なポイント

3.6. 石炭ガス化(CG)

3.6.1. 石炭ガス化(CG)プロセス

3.6.2. 地下石炭ガス化(UCG)

3.6.3. 4つの主要な石炭の種類

3.6.4. CGプロセスフロー図(PFD)

3.6.5. CGのCO2回収オプション

3.6.6. CGプロセスガス化装置

3.6.7. 上昇流&下降流石炭ガス化装置

3.6.8. 流動層石炭ガス化装置

3.6.9. 噴流床式石炭ガス装置

3.6.10. 流体流動式石炭ガス化装置

3.6.11. 石炭ガス化装置の長所と短所の比較

3.6.12. 商用石炭ガス化技術事例(1/2)

3.6.13. 商用石炭ガス化技術事例(2/2)

3.6.14. 石炭ガス化副産物:灰・スラグ・炭の利用

3.6.15. CGを用いたブルー水素プロジェクト

3.6.16. HESC石炭ガス化プロジェクト(豪日共同事業)

3.6.17. 世界各国のCG+CCUS関連企業

3.6.18. 中国が石炭ガス化を主導しCCUS導入を加速

3.6.19. CG SWOT分析

3.6.20. CGのまとめと主なポイント

3.7. メタン熱分解(ターコイズ水素)

3.7.1. メタン熱分解:ターコイズ水素

3.7.2. メタン熱分解のブロックフロー図

3.7.3. 主なメタン熱分解反応器の種類

3.7.4. 中小企業が強く関与する新興市場としてのメタン熱分解

3.7.5.プロジェクト規模と技術別メタン熱分解主要企業

3.7.6.世界各国のメタン熱分解活動

3.7.7.企業別ターコイズ水素生産能力と稼働年

3.7.8.熱分解&Modern Hydrogenの事例研究

3.7.9. 主要な熱分解プレーヤー

3.7.10.溶融媒体熱分解 & Graphitic Energy および VulcanX のケーススタディ

3.7.11. 主要溶融媒体熱分解企業

3.7.12. 触媒熱分解 & Hazer Group の事例研究 (1/2)

3.7.13. 触媒熱分解 & Hazer Group の事例研究 (2/2)

3.7.14. 主要な触媒熱分解プレーヤー

3.7.15. プラズマ(熱)熱分解 & Monolith のケーススタディ

3.7.16. プラズマ(非熱)熱分解 & Levidian のケーススタディ (1)

3.7.17. プラズマ(非熱)熱分解 & Levidian のケーススタディ (2)

3.7.18. 主要プラズマ熱分解企業(1)

3.7.19. 主要プラズマ熱分解企業(2)

3.7.20. その他のメタン熱分解技術

3.7.21. その他の技術を用いた主要熱分解企業

3.7.22. 熱分解プロセスの比較(1)

3.7.23. 熱分解プロセスの比較(2)

3.7.24. 水素の均等化コスト(LCOH)とメタン熱分解の炭素強度

3.7.25. メタン熱分解による大量のカーボンブラックの管理

3.7.26. 先進炭素の概要と市場規模

3.7.27. カーボンブラックの市場概要

3.7.28. 特殊カーボンブラックの市場概要

3.7.29. メタン熱分解のSWOT分析

3.7.30. メタン熱分解のまとめと主なポイント

3.8. バイオマスプロセス

3.8.1. バイオマス由来のブルー水素

3.8.2. バイオマスからの水素製造経路

3.8.3. ガス化と熱分解プロセスはバイオマスベースのブルー水素の主要技術であり、現時点で稼働プロジェクトは限られている

3.8.4. 熱分解とガス化プロセスの比較

3.8.5. バイオマス&廃棄物ガス化概要

3.8.6. 副産物としてのバイオチャールとその応用

3.8.7. バイオマスガス化装置の種類

3.8.8. バイオマスガス化前処理方法の事例研究

3.8.9. 流動層反応器は汎用性が高く広く採用されているガス化装置

3.8.10. バイオマスガス化装置の性能比較

3.8.11. バイオマスガス化の新技術(1/2)

3.8.12. バイオマスガス化の新技術(2/2)

3.8.13. DRI用バイオ合成ガスとFerroSilva事例研究

3.8.14. バイオマスガス化による水素製造とMote社の事例研究

3.8.15. 新規ガス化・改質コンセプトとConcord Blue社の事例研究

3.8.16. バイオマス・廃棄物熱分解の概要

3.8.17. 熱分解プロセス設計に影響を与える主要技術的要因

3.8.18. 熱分解反応器の設計

3.8.19. 熱分解プラント設計における考慮事項:加熱方法

3.8.20. 熱分解反応器のサイズ制限

3.8.21. バイオマス熱分解のための従来技術と新規技術

3.8.22. 廃棄物熱分解からの水素 & ボソン・エナジー事例研究

3.8.23. 上流工程、下流工程、およびCCUSに関する考慮事項

3.8.24. バイオマスプロセスのSWOT分析

3.8.25. バイオマスプロセスの概要と主なポイント

3.9. 新規プロセス

3.9.1. ブルー水素製造のための新規プロセス

3.9.2. ドライメタン改質(DMR)

3.9.3. DMRの主要産業技術

3.9.4. 吸着強化型蒸気改質(SE-SMR)

3.9.5. 主要な吸着強化水素製造プロセス

3.9.6. メタン対流改質:8RH2

3.9.7. メタン三元改質(TRM)

3.9.8. 先進的自己熱ガス化(AATG)

3.9.9. 化学ループ燃焼(CLC)

3.9.10. 化学ループ燃焼(CLC)の現状

3.9.11. 電気化SMR(eSMR)

3.9.12. eSMRの主要産業技術(1/2)

3.9.13. eSMRの主要産業技術(2/2)

3.9.14. 膜補助改質:Praxair/LindeのOTM改質器

3.9.15. 膜補助改質:CoorsTekのPCER

3.9.16. マイクロ波触媒SMR

3.9.17. 新規プロセスの概要と主なポイント

3.10. ブルー水素プロセスの比較

3.10.1. 生産技術の長所と短所 (1/3)

3.10.2. 生産技術の長所と短所 (2/3)

3.10.3. 生産技術の長所と短所(3/3)

3.10.4. 水素技術の比較指標と方法論

3.10.5. 水素の均等化コスト(LCOH)比較(1/2)

3.10.6. 水素の均等化コスト(LCOH)比較(2/2)

3.10.7. コスト内訳の比較(1/2)

3.10.8.コスト内訳の比較(2/2)

3.10.9.水素製造コストの主な地域別要因

3.10.10.CO2排出強度の比較(1/2)

3.10.11. CO2排出強度の比較(2/2)

3.10.12. カーボン価格設定によりブルー水素がグレー水素より安価になる可能性

3.10.13. TRL別水素製造プロセス

3.10.14. 開発段階別の水素製造プロセス

3.10.15. ブルー水素技術における主要なイノベーション(1/2)

3.10.16. ブルー水素技術における主要なイノベーション(2/2)

3.10.17. 主要なブルー水素企業

4. ブルー水素のためのCCUS(炭素回収・利用・貯蔵)

4.1. CCUS(炭素回収・利用・貯蔵)の概要

4.1.1. 炭素回収・利用・貯蔵(CCUS)とは?

4.1.2. なぜCCUSが、なぜ今必要なのか?

4.1.3. CCUSビジネスモデル概観:CO2からの価値創出

4.1.4. CCSビジネスモデルの発展

4.1.5. CCUSビジネスモデル:ネットワークとハブモデル

4.1.6. CCUSビジネスモデル:部分チェーン

4.1.7. CO2貯留

4.1.8. 二酸化炭素貯留タイプの成熟度と事業者状況

4.1.9. 稼働中および建設中の大規模専用CO2貯留施設のワールドマップ

4.1.10. カーボン価格設定とブルー水素市場におけるその役割

4.1.11. 炭素価格設定の2つの主要なアプローチ

4.1.12. 世界中のコンプライアンス型炭素価格設定メカニズム

4.1.13. 米国における炭素価格設定の代替案:45Q税額控除

4.1.14. なぜCO2利用なのか?

4.1.15. CO2U製品の現行規模

4.1.16. 主なCO2回収システム

4.1.17. 最も成熟した炭素回収技術はどれか?

4.1.18. 異なる炭素回収技術をいつ使用すべきか?

4.1.19. ポイントソース炭素回収技術プロバイダー

4.1.20. あらゆる用途で最適な単一の炭素回収技術は存在しない

4.1.21. 高濃度CO2源は低垂の果実である

4.1.22. CCUSのコストはいくらか?

4.1.23. CCUSの勢いは高まっている

4.1.24. 地域別CCUS回収容量 - 北米

4.1.25. CCUSが最も大きく成長するセクターは?

4.1.26. 大規模CCUSプロジェクトのコストと資金調達

4.1.27. CO2輸送の概要

4.2. ブルー水素およびブルーアンモニアのための炭素回収

4.2.1. ブルー水素のための燃焼前と燃焼後のCO2回収の比較

4.2.2. ブルー水素生産 - CCUS付きSMR

4.2.3. ATR & POXからのCO2回収は容易

4.2.4. ブルーH2生産のためのCO2回収改造オプション

4.2.5. CCUSブルー水素プロジェクトの概要

4.2.6. CO2回収改造オプション:ハネウェルUOPの例

4.2.7. コスト比較:ブルーH2向け商用CO2回収システム

4.2.8. 実データ:ブルー水素向けCO2回収システム

4.2.9. 将来のブルー水素プロジェクト向け技術

4.2.10. ブルー水素向け新興技術 - ATR代替技術

4.3. 炭素回収用溶剤

4.3.1. 溶剤ベースCO₂回収

4.3.2. 化学吸収溶剤

4.3.3. アミン系燃焼後CO₂吸収

4.3.4. 炭素回収用アミン溶剤の開発

4.3.5. アミン溶剤の革新

4.3.6. アミン溶剤がCCUSを支配するが課題は残る

4.3.7. 燃焼後回収向けアミン溶剤炭素回収技術プロバイダー(1/2)

4.3.8. 燃焼後回収向けアミン系溶媒炭素回収技術プロバイダー(2/2)

4.3.9. 「安価な中国製アミン」-国際市場に参入する中国のアミン系溶媒技術

4.3.10. 熱炭酸カリウム(HPC)プロセス

4.3.11. 炭素回収向けHPC炭素回収技術プロバイダー

4.3.12. 現行稼働中のCCUS点源プロジェクトで使用される化学吸収溶剤(1/2)

4.3.13. 現行稼働中のCCUS点源プロジェクトで使用される化学吸収溶剤(2/2)

4.3.14. 化学溶剤燃焼後回収のコスト内訳

4.3.15. 物理吸収溶剤

4.3.16. 主要物理吸収溶剤の比較

4.3.17. 現在稼働中のCCUS点源プロジェクトで使用されている物理溶剤

4.3.18. 溶剤ベースの炭素回収を避けるべき場合

4.4. 炭素回収用固体吸着剤

4.4.1. 固体吸着剤を用いたCO₂分離

4.4.2. 圧力スイング吸着における吸着剤:水素分離

4.4.3. 圧力スイング吸着における吸着剤:炭素回収

4.4.4. 炭素回収用に検討されている固体吸着剤の概要

4.4.5. ゼオライト系吸着剤

4.4.6. 炭素系吸着剤

4.4.7. 金属有機構造体(MOF)吸着剤

4.4.8. 固体アミン系吸着剤

4.4.9. 稼働中のCCUS点源プロジェクトで使用される固体吸着剤プロセス

4.4.10. 炭素回収用固体吸着剤材料の概要

4.4.11. 吸着強化水ガスシフト(SEWGS)

4.5. 極低温炭素回収

4.5.1. 極低温CO₂回収:新たな選択肢

4.5.2. 極低温炭素回収はいつ使用すべきか?

4.5.3. 極低温CO₂回収技術の現状

4.5.4. ブルー水素における極低温CO₂回収:Cryocap™

5. ブルー水素市場予測

5.1. ブルー水素予測の概要と内訳

5.2. 予測手法

5.3. 予測の前提条件

5.4. ブルー水素の成長見通しと主要推進要因

5.5. CCUS(二酸化炭素回収・貯留)技術の発展がブルー水素成長を支える

5.6. 異なるシナリオにおける10年間のグローバルブルー水素生産能力予測(Mtpa)

5.7. ブルー水素プロジェクトパイプライン:ブルー水素は新興分野であり続ける

5.8.技術別10年ブルー水素生産能力予測(Mtpa)(1/2)

5.9.技術別10年ブルー水素生産能力予測(Mtpa)(2/2)

5.10.技術別10年ブルー水素市場規模予測(US$ 10億)

5.11. 技術別ブルー水素CO2回収能力10年予測(Mtpa)

5.12.技術別グローバルブルー水素能力10年予測比較

5.13.用途別ブルー水素生産能力10年予測(Mtpa)(1/2)

5.14. 最終用途別ブルー水素生産能力の10年間予測(Mtpa)(2/2)

5.15. 最終用途別ブルー水素市場規模予測(10年間)(10億米ドル)

5.16. 最終用途別ブルー水素生産能力予測(10年間)の比較

5.17. 地域別ブルー水素生産能力予測(10年間)(Mtpa)(1/2)

5.18. 地域別ブルー水素生産能力の10年間予測(Mtpa)(2/2)

5.19. 地域別ブルー水素市場規模の10年間予測(10億米ドル)

5.20. ブルー水素の平均コストは今後10年間で<3ドル/kg-H₂まで継続的に低下すると予測される

5.21. 予測手法の限界

6. 企業プロファイル

6.1. 8 Rivers(2022年版フルプロファイル)

6.2. 8 Rivers(2024年版更新情報)

6.3. エア・リキード:カーボンキャプチャーソリューション

6.4. エア・プロダクツ:水素ソリューション

6.5. アーカー・カーボン・キャプチャー

6.6. アーカー・ホライズンズ

6.7. バブコック&ウィルコックス(B&W):ブライトループ水素製造技術

6.8. BASF:メタン熱分解プロセス

6.9. Cadent Gas:水素パイプライン&ブレンディングプロジェクト

6.10. CAPTICO₂

6.11. 中国長城工業集団(CGWIC)

6.12. 千代田化工建設:CT-CO₂AR

6.13. Compact Membrane Systems(CMS)

6.14. コンコード・ブルー・エンジニアリング

6.15. CO₂ キャプソル

6.16. シアノキャプチャー

6.17. ディビガス

6.18. フルーア:カーボンキャプチャー

6.19. 燃料電池エネルギー

6.20. ジャマルコ・ヴェトロコーク

6.21. グラフォース

6.22. グラフィティック・エナジー(旧C-Zero)

6.23. ヘイザー・グループ(詳細プロフィール、2022年)

6.24. ヘイザー・グループ(最新情報、2024年)

6.25. ハネウェルUOP

6.26. ハネウェルUOP:CO₂ソリューション

6.27. ホリゾン・エネルギ

6.28. ハイドロジェン・メモテック(詳細プロフィール、2023年)

6.29. Hydrogen Mem-Tech(最新情報、2025年)

6.30. Ionada

6.31. Johnson Matthey:ブルー水素ソリューション

6.32. 川崎重工業:液体水素サプライチェーン

6.33. Levidian

6.34. 三菱重工業:KM CDRプロセス

6.35. Modern Hydrogen

6.36. モノリス

6.37. モート

6.38. ヌアダ:MOFベースの炭素回収

6.39. シェル&テクニップ・エナジーズ・アライアンス:CANSOLV炭素回収技術

6.40. SLBキャプチュリ

6.41. スヴァンテ(詳細プロフィール、2022年)

6.42. Svante(最新情報、2024年)

6.43. Svante(詳細プロフィール、最新情報、2026年)

6.44. Svante:MOFベースの炭素回収

6.45. Technip Energies (T.EN): 水素

6.46. Tetronics

6.47. Topsoe: ブルー水素技術

6.48. Transform Materials

6.49. Tulum Energy

6.50. Turquoise Group

SummarySteam-methane reforming (SMR), autothermal reforming (ATR), partial oxidation (POX), methane pyrolysis (turquoise hydrogen), biomass and novel processes. Market outlook, 10-year market forecasts, key players, technology appraisals and benchmarking.

Blue hydrogen is expected to expand over the next decade as a key low-carbon hydrogen production pathway, driven by global decarbonization initiatives. IDTechEx forecasts that the global blue hydrogen market will reach US$52 billion by 2036 at a CAGR of 22%.

This report "Blue Hydrogen 2026-2036: Markets, Technologies, Challenges & Opportunities, Forecasts, and Players" from IDTechEx provides a comprehensive assessment of key blue hydrogen production technologies, leading players and projects, supply chains, materials, and regulatory developments in major global markets. It includes a comparison of main blue hydrogen technologies with 10-year market forecasts, segmented by 6 technologies, 7 application areas, and 3 regions of adoption. The report also examines applicable carbon capture, utilization, and storage (CCUS) technologies and discusses the drivers, opportunities, and outlook of the blue hydrogen market.

The crucial role of low-carbon hydrogen in driving decarbonization

Low-carbon hydrogen is emerging as a critical solution to climate change. Hydrogen's greatest potential lies in decarbonizing hard-to-abate sectors such as iron and steel, chemical manufacturing, and long-haul transport. Unlike conventional hydrogen, low-carbon hydrogen minimizes production process emissions, making it essential for achieving global climate targets. However, less than 1% of the current total hydrogen supply is low carbon. Transitioning to a hydrogen economy will therefore require scaling up low-carbon hydrogen production, with blue hydrogen serving as a crucial step in this transition.

What is blue hydrogen and turquoise hydrogen?

Blue hydrogen refers to hydrogen produced from fossil fuels using conventional processes integrated with CCUS technologies. Unlike conventional hydrogen production, often termed grey or black hydrogen, which releases the CO2 emissions directly into the atmosphere, blue hydrogen captures most of the CO2 for storage or industrial uses, significantly reducing its carbon footprint. This IDTechEx report details hydrogen color classification and different hydrogen technologies.

In blue hydrogen processes, CO2 storage is typically achieved by injecting captured gas into permanent geological formations, such as saline aquifers or depleted oil fields. CO2 utilization options include enhanced oil recovery and industrial product manufacturing. Carbon capture technologies can be either retrofitted onto existing facilities or integrated into new plants by design. The report provides a detailed discussion of key CCUS technologies and their application to blue hydrogen production.

Turquoise hydrogen is another low-carbon hydrogen type produced through methane pyrolysis. Unlike blue hydrogen, no CO2 capture is required, and the resulting solid carbon by-product can be used in a variety of industrial applications. While not strictly classified as blue hydrogen, IDTechEx covers turquoise hydrogen in this report because it uses natural gas as feedstock and produces low-carbon hydrogen suitable for similar applications.

The spectrum of hydrogen colors. Source: IDTechEx.

Blue hydrogen as a bridge to green hydrogen future

Blue hydrogen is a transitional solution bridging the gap between current grey hydrogen production and the long-term goal of green hydrogen. While green hydrogen, produced from water using electrolyzers with minimal emissions, is ideal for full decarbonization, relying on it alone is not currently feasible. This is due to the persistently high electrolyzer costs and the growing demand for renewable electricity, primarily driven by energy-intensive sectors such as data centers. As a result, blue hydrogen is considered the intermediate solution, enabling gradual transition to a low-carbon hydrogen economy. This report by IDTechEx highlights the strategic role of blue hydrogen and provides cost comparisons and market adoption trends across different hydrogen production pathways.

Tracking national blue hydrogen strategy and regulatory developments

Over 60 governments worldwide have released strategies that include hydrogen in their energy transition plans. Leading regions include the United States, Canada, and the Netherlands, each implementing different mechanisms to support low-carbon hydrogen development. This report provides a summary of key national hydrogen targets and strategies.

However, not all initiatives are progressing as planned. Recent regulatory changes have slowed the development of the general hydrogen market. Many large-scale hydrogen projects have been delayed or canceled. As a result, the market is not expanding as rapidly as initially anticipated. In this report, IDTechEx highlights the latest market and regulatory developments in key regions, providing an outlook for blue hydrogen.

Overview of the production technologies covered in the report

There are various blue hydrogen production pathways, ranging from established conventional technologies to emerging processes. The report covers conventional processes, including steam methane reforming (SMR), autothermal reforming (ATR), partial oxidation (POX), and coal gasification (CG). On the other hand, methane pyrolysis is an emerging technology that produces hydrogen with solid carbon as a by-product. Other production processes discussed in the report include biomass-based processes and novel blue hydrogen technologies. While these currently represent a small market share, they may attract more interest in the coming years.

IDTechEx provides a detailed analysis of all these technologies, including key operating principles, innovations, materials, players, and major projects. These technologies are mostly highlighted with case studies. A dedicated section compares these processes using both qualitative assessments and quantitative performance metrics such as levelized cost of hydrogen (LCOH), cost breakdown, and technology readiness level (TRL). These comparisons inform IDTechEx's insights into the most promising technologies in the blue hydrogen market.

Blue hydrogen production technologies covered by IDTechEx in this report.

Technology and market trends in blue hydrogen production

IDTechEx forecasts the global blue hydrogen market will reach US$52 billion by 2036 at a CAGR of 22%. IDTechEx's analysis shows that most of the capacity growth will come from North America and Europe. The dominant applications in the market, such as refining and ammonia production, are expected to continue growing. Industrial clusters that integrate multiple blue hydrogen end uses are projected to drive rapid expansion.

Key takeaways from this report:

Key Aspects

This report provides the following information:

Hydrogen market background:

Insights into blue hydrogen production technologies, materials, key players, and projects across the value chain:

Market forecasts & analysis:

Table of Contents

1. EXECUTIVE SUMMARY

1.1. Low-carbon hydrogen is a key solution to climate change, with both production and demand expected to grow steadily

1.2. Current state of hydrogen production

1.3. Hydrogen colors are categorized based on the production technology used

1.4. Relying solely on green hydrogen is not currently viable and faces multiple challenges

1.5. Blue hydrogen as a transition solution between grey and green hydrogen

1.6. Turquoise hydrogen from methane pyrolysis as another low-carbon hydrogen type

1.7. Cost comparison and adoption of different types of hydrogen

1.8. Global leading regions in blue hydrogen development

1.9. Methane pyrolysis as an emerging market with strong SME presence

1.10. Growth outlook and key drivers for blue hydrogen

1.11. Summary of national hydrogen targets: Many countries have ambitious strategies in place

1.12. Regional overview of blue hydrogen: US leading, EU and UK following

1.13. Business model for blue hydrogen supply chains around industrial hubs for multiple end-uses

1.14. Hydrogen's versatile applications across both current and emerging uses

1.15. Overview of blue hydrogen production technologies covered

1.16. Pros & cons of production technologies (1/3)

1.17. Pros & cons of production technologies (2/3)

1.18. Pros & cons of production technologies (3/3)

1.19. Main types of methane pyrolysis reactors

1.20. Novel processes for blue hydrogen production: CLC and eSMR have the highest potentials

1.21. Key innovations in novel blue hydrogen technologies

1.22. Levelized cost of hydrogen (LCOH) comparison

1.23. Cost breakdown comparison

1.24. Key regional drivers of hydrogen production cost

1.25. CO2 emission intensity comparison

1.26. Hydrogen production processes by TRL

1.27. Hydrogen production processes by stage of development

1.28. Leading blue hydrogen companies

1.29. SMR + CCUS value chain

1.30. POX + CCUS value chain

1.31. ATR + CCUS value chain

1.32. Key companies in methane pyrolysis by project scale and technology

1.33. Turquoise hydrogen production capacity and operational year by company

1.34. CCUS development supports blue hydrogen growth

1.35. What is Carbon Capture, Utilization and Storage (CCUS)?

1.36. Two main approaches to blue hydrogen carbon capture: Pre- vs post-combustion

1.37. Capturing CO2 from ATR & POX is easier

1.38. Carbon dioxide storage-type maturity and operator landscape

1.39. Which carbon capture technologies are most mature?

1.40. Point-source carbon capture technology providers

1.41. 10-year global blue hydrogen production capacity forecast at different scenarios (Mtpa)

1.42. Blue hydrogen project pipeline: Blue hydrogen remains an emerging field

1.43. SMR+CCUS dominates 2026, but ATR+CCUS is forecasted to lead within the next decade

1.44. Industrial clusters are forecasted to drive the rapid growth in blue hydrogen

1.45. US forecasted to continue leading the blue hydrogen market, followed by Europe and UK

1.46. Company profiles

1.47. Access more with an IDTechEx subscription

2. INTRODUCTION

2.1. Introduction to the hydrogen economy and blue hydrogen

2.1.1. The need for unprecedented emission reductions

2.1.2. Hydrogen as a clean energy carrier is gaining momentum

2.1.3. Decarbonizing hard-to-abate sectors and hydrogen economy

2.1.4. Current hydrogen production & demand

2.1.5. Hydrogen value chain consists processes from production, storage, distribution, and end-use

2.1.6. Hydrogen colors are categorized based on the production technology used (1/3)

2.1.7. Hydrogen colors are categorized based on the production technology used (2/3)

2.1.8. Hydrogen colors are categorized based on the production technology used (3/3)

2.1.9. Classify hydrogen production based on conversion methods

2.1.10. Challenges in green hydrogen production

2.1.11. Blue hydrogen's important role in decarbonization

2.1.12. Cost comparison and adoption of different types of hydrogen

2.1.13. Turquoise hydrogen from methane pyrolysis

2.1.14. Scope and focus of this report

2.2. Regulatory drivers for blue hydrogen development

2.2.1. Major drivers for hydrogen production & adoption

2.2.2. Global leading regions in blue hydrogen development

2.2.3. Carbon pricing and its role in blue hydrogen market

2.2.4. Two main approaches to carbon pricing

2.2.5. The role of Contracts for Difference (CfD) in blue hydrogen market

2.2.6. Summary of national hydrogen targets

2.2.7. US: Hydrogen strategy

2.2.8. US: Funding and financial incentives

2.2.9. US: Hydrogen policy IRA vs OBBBA

2.2.10. US: The impact of 45V and 45Q tax credits on the cost of hydrogen

2.2.11. US: Other political signals put US hydrogen industry at risks

2.2.12. US: H2 projects face delays and cancellations under the current administration

2.2.13. UK: Hydrogen strategy

2.2.14. UK: Blue hydrogen and CCUS cluster

2.2.15. UK: CCUS clusters - East Coast Cluster

2.2.16. UK: Progress of ECC's blue hydrogen projects

2.2.17. UK: CCUS clusters - HyNet North West Cluster

2.2.18. UK: Progress of HyNet's blue hydrogen projects

2.2.19. China: Hydrogen strategy

2.2.20. China: Low prioritization in blue hydrogen

2.2.21. Canada: Hydrogen strategy

2.2.22. Canada: International partners and blue hydrogen projects

2.2.23. The Netherlands: Hydrogen strategy

2.2.24. The Netherlands: Blue hydrogen initiative by Rotterdam H-vision

2.2.25. Japan: Hydrogen strategy

2.3. Commercial drivers for blue hydrogen development

2.3.1. Commercial drivers for blue hydrogen

2.3.2. Potential business model for blue hydrogen projects

2.3.3. Blue hydrogen supply chain

2.4. Technological drivers for blue hydrogen development

2.4.1. Current & emerging applications for hydrogen

2.4.2. Current applications for hydrogen

2.4.3. Role of hydrogen in synthetic fuel & chemical production

2.4.4. Use of hydrogen in steel production

2.4.5. Emerging applications for hydrogen

2.4.6. Example of a key emerging application - FCEVs

2.4.7. FCEVs operating modes

2.4.8. Hydrogen gas blending in natural gas networks

2.4.9. Summary of major drivers for blue hydrogen development

2.5. Key challenges and opportunities for blue hydrogen

2.5.1. Regulatory and social challenges & opportunities for blue hydrogen

2.5.2. Economic challenges & opportunities for blue hydrogen

2.5.3. Technological challenges & opportunities for blue hydrogen

2.5.4. Environmental challenges & opportunities for blue hydrogen

3. BLUE HYDROGEN PRODUCTION TECHNOLOGIES

3.1. Overview of blue hydrogen technologies

3.1.1. Overview of blue hydrogen production technologies covered

3.1.2. Key considerations in designing blue hydrogen processes

3.1.3. Blue hydrogen technologies overview

3.1.4. Pre- vs post-combustion CO2 capture for blue hydrogen

3.1.5. Blue hydrogen production value chain

3.2. Common features of blue hydrogen processes

3.2.1. Natural gas pre-treatment: Desulfurization

3.2.2. Hydrodesulfurization (HDS)

3.2.3. Natural gas pre-treatment: Pre-reforming

3.2.4. Gas heated reformer (GHR): Novel pre-reformer

3.2.5. Water-gas shift (WGS) & sour shift reactors

3.2.6. Catalysts for auxiliary processes of hydrogen production

3.2.7. Key catalyst suppliers for HDS

3.2.8. Key catalyst suppliers for auxiliary processes of hydrogen production

3.2.9. Hydrogen purification technologies and industrial applications

3.2.10. Hydrogen purity requirements across industrial applications

3.2.11. Pressure swing adsorption (PSA) (1/2)

3.2.12. Pressure swing adsorption (PSA) (2/2)

3.2.13. PSA & sorbents for hydrogen purification

3.2.14. Key sorbents suppliers for hydrogen purification

3.2.15. Hydrogen cryogenic separation

3.2.16. Hydrogen separation membrane

3.2.17. Pre-combustion carbon capture is the most viable membrane-based option for blue hydrogen

3.2.18. Honeywell UOP: Membranes in CO2 fractionation for blue hydrogen

3.2.19. Air Liquide hybrid technology for CCUS: Blue hydrogen

3.2.20. Key membrane players targeting emerging hydrogen applications

3.2.21. Air separation units & oxygen separators (1/2)

3.2.22. Air separation units & oxygen separators (2/2)

3.2.23. Auxiliary equipment

3.3. Steam-methane reforming (SMR)

3.3.1. Steam-methane reforming (SMR)

3.3.2. SMR process flow diagram (PFD)

3.3.3. CO2 capture options for SMR

3.3.4. CO2 capture retrofit options: Honeywell UOP example

3.3.5. SMR reformer unit

3.3.6. Advanced steam reformer catalysts

3.3.7. SMR reformer tubes and tube alloys

3.3.8. Players in vessel materials (1/2)

3.3.9. Players in vessel materials (2/2)

3.3.10. Alternative reformer designs: Bayonet reformer

3.3.11. Alternative reformer designs: Convection reformers

3.3.12. Case study of SMR + CCUS retrofit: Shell's Quest project in Canada

3.3.13. SMR + CCUS value chain

3.3.14. SMR + CCUS players around the world

3.3.15. SMR SWOT Analysis

3.3.16. SMR summary & key takeaways

3.4. Partial oxidation (POX)

3.4.1. Partial oxidation (POX)

3.4.2. POX process flow diagram (PFD)

3.4.3. CO2 capture options for POX

3.4.4. POX reactor

3.4.5. Catalytic POX (CPOX)

3.4.6. Shell's blue hydrogen process & Pernis refinery

3.4.7. POX + CCUS value chain

3.4.8. POX + CCUS activities around the world

3.4.9. POX SWOT Analysis

3.4.10. POX summary & key takeaways

3.5. 3.5 Autothermal reforming (ATR)

3.5.1. Autothermal reforming (ATR)

3.5.2. ATR comparison to SMR & POX

3.5.3. ATR process flow diagram (PFD)

3.5.4. CO2 capture options for ATR

3.5.5. Autothermal reformer: Topsoe case study

3.5.6. Autothermal reformer materials: Topsoe case study

3.5.7. ATR catalysts: Topsoe case study

3.5.8. Current uses of ATR: Topsoe case study

3.5.9. Other players in ATR + CCUS

3.5.10. Air Products' ATR + CCS plant in Alberta, Canada

3.5.11. Key ATR + CCUS projects

3.5.12. ATR + CCUS recent industry updates

3.5.13. ATR + CCUS value chain

3.5.14. ATR + CCUS players around the world

3.5.15. ATR SWOT Analysis

3.5.16. ATR summary & key takeaways

3.6. Coal gasification (CG)

3.6.1. Coal gasification (CG) process

3.6.2. Underground coal gasification (UCG)

3.6.3. Four main types of coal

3.6.4. CG process flow diagram (PFD)

3.6.5. CO2 capture options for CG

3.6.6. CG process gasifiers

3.6.7. Updraft & downdraft coal gasifiers

3.6.8. Fluidized bed coal gasifiers

3.6.9. Entrained flow coal gasifiers

3.6.10. Coal gasifier performance comparison

3.6.11. Coal gasifiers pros & cons comparison

3.6.12. Commercial coal gasifier technology examples (1/2)

3.6.13. Commercial coal gasifier technology examples (2/2)

3.6.14. Coal gasification by-product: Ash, slag, and char utilization

3.6.15. Blue hydrogen projects using CG

3.6.16. HESC Coal Gasification Project (Australia and Japan collaboration)

3.6.17. CG + CCUS players around the world

3.6.18. China leads in coal gasification and accelerates CCUS deployment

3.6.19. CG SWOT Analysis

3.6.20. CG summary & key takeaways

3.7. Methane pyrolysis (turquoise hydrogen)

3.7.1. Methane pyrolysis: Turquoise hydrogen

3.7.2. Methane pyrolysis block flow diagram

3.7.3. Main types of methane pyrolysis reactors

3.7.4. Methane pyrolysis as an emerging market with strong SME presence

3.7.5. Key companies in methane pyrolysis by project scale and technology

3.7.6. Methane pyrolysis activities around the world

3.7.7. Turquoise hydrogen production capacity and operational year by company

3.7.8. Thermal pyrolysis & Case study of Modern Hydrogen

3.7.9. Key thermal pyrolysis players

3.7.10. Molten media pyrolysis & Case study of Graphitic Energy and VulcanX

3.7.11. Key molten media pyrolysis players

3.7.12. Catalytic pyrolysis & Case study of Hazer Group (1/2)

3.7.13. Catalytic pyrolysis & Case study of Hazer Group (2/2)

3.7.14. Key catalytic pyrolysis players

3.7.15. Plasma (thermal) pyrolysis & Case study of Monolith

3.7.16. Plasma (non-thermal) pyrolysis & Case study of Levidian (1)

3.7.17. Plasma (non-thermal) pyrolysis & Case study of Levidian (2)

3.7.18. Key plasma pyrolysis players (1)

3.7.19. Key plasma pyrolysis players (2)

3.7.20. Other methane pyrolysis technologies

3.7.21. Key pyrolysis players using other technologies

3.7.22. Comparison of pyrolysis processes (1)

3.7.23. Comparison of pyrolysis processes (2)

3.7.24. Levelized cost of hydrogen (LCOH) and carbon intensity of methane pyrolysis

3.7.25. Managing large quantity of carbon black from methane pyrolysis

3.7.26. Overview and market size of advance carbon

3.7.27. Market overview of carbon black

3.7.28. Market overview of specialty carbon black

3.7.29. Methane pyrolysis SWOT analysis

3.7.30. Methane pyrolysis summary & key takeaways

3.8. Biomass processes

3.8.1. Blue hydrogen from biomass

3.8.2. Pathways for hydrogen production from biomass

3.8.3. Gasification and pyrolysis processes are the main technologies for biomass-based blue hydrogen with limited operational projects to date

3.8.4. Comparison of pyrolysis and gasification processes

3.8.5. Biomass & waste gasification overview

3.8.6. Biochar as a by-product and its applications

3.8.7. Biomass gasifier types

3.8.8. Case study of pre-treatment methods for biomass gasification

3.8.9. Fluidized bed reactors serves as versatile and widely adopted gasifiers

3.8.10. Biomass gasifier performance comparison

3.8.11. Novel technologies for biomass gasification (1/2)

3.8.12. Novel technologies for biomass gasification (2/2)

3.8.13. Bio-syngas for DRI & FerroSilva case study

3.8.14. Hydrogen from biomass gasification & Mote case study

3.8.15. Novel gasification & reforming concept & Concord Blue case study

3.8.16. Biomass & waste pyrolysis overview

3.8.17. Key technical factors that impact the design of the pyrolysis process

3.8.18. Pyrolysis reactor designs

3.8.19. Considerations in pyrolysis plant design: Heating methods

3.8.20. Size limitations of pyrolysis reactors

3.8.21. Conventional and novel technologies for biomass pyrolysis

3.8.22. Hydrogen from waste pyrolysis & Boson Energy case study

3.8.23. Upstream, downstream, and CCUS considerations

3.8.24. Biomass processes SWOT Analysis

3.8.25. Biomass processes summary & key takeaways

3.9. Novel processes

3.9.1. Novel processes for blue hydrogen production

3.9.2. Dry methane reforming (DMR)

3.9.3. Key industrial technologies of DMR

3.9.4. Sorption-enhanced SMR (SE-SMR)

3.9.5. Key sorption-enhanced hydrogen production processes

3.9.6. Convection reforming of methane: 8RH2

3.9.7. Tri-reforming of methane (TRM)

3.9.8. Advanced autothermal gasification (AATG)

3.9.9. Chemical looping combustion (CLC)

3.9.10. Status of chemical looping combustion (CLC)

3.9.11. Electrified SMR (eSMR)

3.9.12. Key industrial technologies of eSMR (1/2)

3.9.13. Key industrial technologies of eSMR (2/2)

3.9.14. Membrane-assisted reforming: Praxair/Linde's OTM reformer

3.9.15. Membrane-assisted reforming: CoorsTek's PCER

3.9.16. Microwave catalytic SMR

3.9.17. Novel processes summary & key takeaways

3.10. Comparison of blue hydrogen processes

3.10.1. Pros & cons of production technologies (1/3)

3.10.2. Pros & cons of production technologies (2/3)

3.10.3. Pros & cons of production technologies (3/3)

3.10.4. Comparative metrics and methodology for hydrogen technologies

3.10.5. Levelized cost of hydrogen (LCOH) comparison (1/2)

3.10.6. Levelized cost of hydrogen (LCOH) comparison (2/2)

3.10.7. Cost breakdown comparison (1/2)

3.10.8. Cost breakdown comparison (2/2)

3.10.9. Key regional drivers of hydrogen production cost

3.10.10. CO2 emission intensity comparison (1/2)

3.10.11. CO2 emission intensity comparison (2/2)

3.10.12. Carbon pricing can make blue hydrogen cheaper than grey hydrogen

3.10.13. Hydrogen production processes by TRL

3.10.14. Hydrogen production processes by stage of development

3.10.15. Key innovations in blue hydrogen technology (1/2)

3.10.16. Key innovations in blue hydrogen technology (2/2)

3.10.17. Leading blue hydrogen companies

4. CCUS (CARBON CAPTURE, UTILIZATION, AND STORAGE) FOR BLUE HYDROGEN

4.1. Introduction to CCUS (carbon capture, utilization, and storage)

4.1.1. What is Carbon Capture, Utilization and Storage (CCUS)?

4.1.2. Why CCUS and why now?

4.1.3. CCUS business model overview: Value from CO2

4.1.4. Development of the CCS business model

4.1.5. CCUS business model: Networks and hub model

4.1.6. CCUS business model: Partial-chain

4.1.7. CO2 storage

4.1.8. Carbon dioxide storage-type maturity and operator landscape

4.1.9. World map of operational and under construction large-scale dedicated CO2 storage sites

4.1.10. Carbon pricing and its role in blue hydrogen market

4.1.11. Two main approaches to carbon pricing

4.1.12. Compliance carbon pricing mechanisms across the globe

4.1.13. Alternative to carbon pricing in the US: 45Q tax credits

4.1.14. Why CO2 utilization?

4.1.15. Current scale for CO2U products

4.1.16. Main CO2 capture systems

4.1.17. Which carbon capture technologies are most mature?

4.1.18. When should different carbon capture technologies be used?

4.1.19. Point-source carbon capture technology providers

4.1.20. No single carbon capture technology will be the best across all applications

4.1.21. High-concentration CO2 sources are the low-hanging fruits

4.1.22. How much does CCUS cost?

4.1.23. The momentum behind CCUS is building up

4.1.24. CCUS capture capacity by region - North America

4.1.25. Which sectors will see the biggest growth in CCUS?

4.1.26. Costs and financing of large-scale CCUS projects

4.1.27. CO2 transportation overview

4.2. Carbon capture for blue hydrogen and blue ammonia

4.2.1. Pre- vs post-combustion CO2 capture for blue hydrogen

4.2.2. Blue hydrogen production - SMR with CCUS

4.2.3. Capturing CO2 from ATR & POX is easier

4.2.4. CO2 capture retrofit options for blue H2 production

4.2.5. Overview of CCUS blue hydrogen projects

4.2.6. CO2 capture retrofit options: Honeywell UOP example

4.2.7. Cost comparison: Commercial CO2 capture systems for blue H2

4.2.8. Real world data: CO2 capture systems for blue hydrogen

4.2.9. Technologies for future blue hydrogen projects

4.2.10. Emerging technologies for blue hydrogen - alternatives to ATR

4.3. Solvents for carbon capture

4.3.1. Solvent-based CO₂ capture

4.3.2. Chemical absorption solvents

4.3.3. Amine-based post-combustion CO₂ absorption

4.3.4. The development of amine solvents for carbon capture

4.3.5. Innovations in amine solvents

4.3.6. Amine-solvents dominate CCUS but challenges remain

4.3.7. Amine solvent carbon capture technology providers for post-combustion capture (1/2)

4.3.8. Amine solvent carbon capture technology providers for post-combustion capture (2/2)

4.3.9. "Cheap Chinese amines" - Amine solvent technologies from China coming into the international market

4.3.10. Hot Potassium Carbonate (HPC) process

4.3.11. HPC carbon capture technology providers for carbon capture

4.3.12. Chemical absorption solvents used in current operational CCUS point-source projects (1/2)

4.3.13. Chemical absorption solvents used in current operational CCUS point-source projects (2/2)

4.3.14. Cost breakdown of chemical solvent post-combustion capture

4.3.15. Physical absorption solvents

4.3.16. Comparison of key physical absorption solvents

4.3.17. Physical solvents used in current operational CCUS point-source projects

4.3.18. When should solvent-based carbon capture not be used?

4.4. Solid sorbents for carbon capture

4.4.1. Solid sorbent-based CO₂ separation

4.4.2. Adsorbents in pressure swing adsorption: Hydrogen separation

4.4.3. Adsorbents in pressure swing adsorption: Carbon capture

4.4.4. Overview of solid sorbents explored for carbon capture

4.4.5. Zeolite-based adsorbents

4.4.6. Carbon-based adsorbents

4.4.7. Metal organic framework (MOF) adsorbents

4.4.8. Solid amine-based adsorbents

4.4.9. Solid sorbent processes used in operational CCUS point-source projects

4.4.10. Solid sorbent materials for carbon capture overview

4.4.11. Sorption enhanced water gas shift (SEWGS)

4.5. Cryogenic carbon capture

4.5.1. Cryogenic CO₂ capture: An emerging alternative

4.5.2. When should cryogenic carbon capture be used?

4.5.3. Status of cryogenic CO2 capture technologies

4.5.4. Cryogenic CO₂ capture in blue hydrogen: Cryocap™

5. BLUE HYDROGEN MARKET FORECASTS

5.1. Blue hydrogen forecast overview and breakdown

5.2. Forecasting methodology

5.3. Forecasting assumptions

5.4. Growth outlook and key drivers for blue hydrogen

5.5. CCUS development supports blue hydrogen growth

5.6. 10-year global blue hydrogen production capacity forecast at different scenarios (Mtpa)

5.7. Blue hydrogen project pipeline: Blue hydrogen remains an emerging field

5.8. 10-year blue hydrogen production capacity forecast by technology (Mtpa) (1/2)

5.9. 10-year blue hydrogen production capacity forecast by technology (Mtpa) (2/2)

5.10. 10-year blue hydrogen market size forecast by technology (US$ billion)

5.11. 10-year blue hydrogen CO2 capture capacity forecast by technology (Mtpa)

5.12. 10-year comparison of global blue hydrogen capacity forecast by technology

5.13. 10-year blue hydrogen production capacity forecast by end-use (Mtpa) (1/2)

5.14. 10-year blue hydrogen production capacity forecast by end-use (Mtpa) (2/2)

5.15. 10-year blue hydrogen market size forecast by end-use (US$ billion)

5.16. 10-year comparison of global blue hydrogen capacity forecast by end-use

5.17. 10-year blue hydrogen production capacity forecast by region (Mtpa) (1/2)

5.18. 10-year blue hydrogen production capacity forecast by region (Mtpa) (2/2)

5.19. 10-year blue hydrogen market size forecast by region (US$ billion)

5.20. Average blue hydrogen costs are forecast to decline continuously to <$3/kg-H₂ over the next decade

5.21. Limitations of forecasting methodology

6. COMPANY PROFILES

6.1. 8 Rivers (Full profile, 2022)

6.2. 8 Rivers (Updates, 2024)

6.3. Air Liquide: Carbon Capture Solutions

6.4. Air Products: Hydrogen Solutions

6.5. Aker Carbon Capture

6.6. Aker Horizons

6.7. Babcock & Wilcox (B&W): BrightLoop Hydrogen Production Technology

6.8. BASF: Methane Pyrolysis Process

6.9. Cadent Gas: Hydrogen Pipeline & Blending Projects

6.10. CAPTICO₂

6.11. China Great Wall Industry Corporation (CGWIC)

6.12. Chiyoda Corporation: CT-CO₂AR

6.13. Compact Membrane Systems (CMS)

6.14. Concord Blue Engineering

6.15. CO₂ Capsol

6.16. CyanoCapture

6.17. DiviGas

6.18. Fluor: Carbon Capture

6.19. FuelCell Energy

6.20. Giammarco Vetrocoke

6.21. Graforce

6.22. Graphitic Energy (Formerly C-Zero)

6.23. Hazer Group (Full profile, 2022)

6.24. Hazer Group (Updates, 2024)

6.25. Honeywell UOP

6.26. Honeywell UOP: CO₂ Solutions

6.27. Horisont Energi

6.28. Hydrogen Mem-Tech (Full profile, 2023)

6.29. Hydrogen Mem-Tech (Updates, 2025)

6.30. Ionada

6.31. Johnson Matthey: Blue Hydrogen Solutions

6.32. Kawasaki Heavy Industries: Liquid Hydrogen Supply Chain

6.33. Levidian

6.34. Mitsubishi Heavy Industries: KM CDR Process

6.35. Modern Hydrogen

6.36. Monolith

6.37. Mote

6.38. Nuada: MOF-Based Carbon Capture

6.39. Shell & Technip Energies Alliance: CANSOLV Carbon Capture Technology

6.40. SLB Capturi

6.41. Svante (Full profile, 2022)

6.42. Svante (Updates, 2024)

6.43. Svante (Full profile, Updates, 2026)

6.44. Svante: MOF-Based Carbon Capture

6.45. Technip Energies (T.EN): Hydrogen

6.46. Tetronics

6.47. Topsoe: Blue Hydrogen Technologies

6.48. Transform Materials

6.49. Tulum Energy

6.50. Turquoise Group

ご注文は、お電話またはWEBから承ります。お見積もりの作成もお気軽にご相談ください。本レポートと同分野(エネルギー貯蔵)の最新刊レポートIDTechEx社の 電池 、エネルギー- Batteries & Energy Storage分野 での最新刊レポート

よくあるご質問IDTechEx社はどのような調査会社ですか?IDTechExはセンサ技術や3D印刷、電気自動車などの先端技術・材料市場を対象に広範かつ詳細な調査を行っています。データリソースはIDTechExの調査レポートおよび委託調査(個別調査)を取り扱う日... もっと見る 調査レポートの納品までの日数はどの程度ですか?在庫のあるものは速納となりますが、平均的には 3-4日と見て下さい。

注文の手続きはどのようになっていますか?1)お客様からの御問い合わせをいただきます。

お支払方法の方法はどのようになっていますか?納品と同時にデータリソース社よりお客様へ請求書(必要に応じて納品書も)を発送いたします。

データリソース社はどのような会社ですか?当社は、世界各国の主要調査会社・レポート出版社と提携し、世界各国の市場調査レポートや技術動向レポートなどを日本国内の企業・公官庁及び教育研究機関に提供しております。

|

|