グリーンエネルギー市場向け複合材料 2026-2046年:持続可能な技術、プレーヤーと動向Composite Materials for Green Energy Markets 2026-2046: Sustainable Technologies, Players & Trends 風力タービン、電気自動車用バッテリー、水素圧力容器、ソーラーパネル向け強化ポリマー複合材料(炭素繊維、ガラス繊維)、持続可能な複合材料製造、主要業界関係者へのインタビュー、20年間の詳細予測 ... もっと見る

サマリー

風力タービン、電気自動車用バッテリー、水素圧力容器、ソーラーパネル向け強化ポリマー複合材料(炭素繊維、ガラス繊維)、持続可能な複合材料製造、主要業界関係者へのインタビュー、20年間の詳細予測

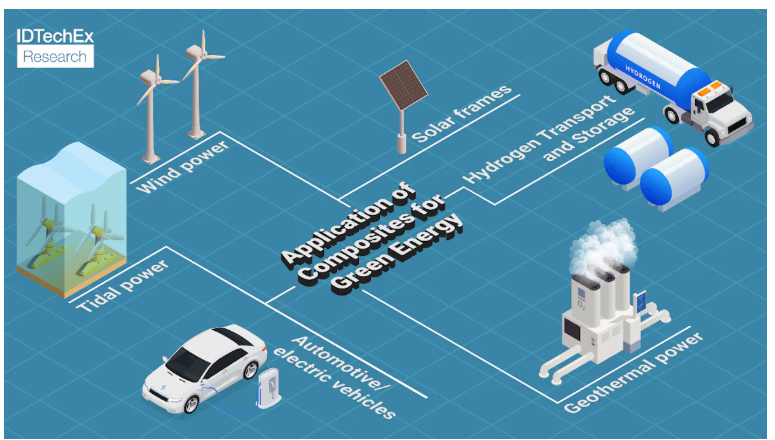

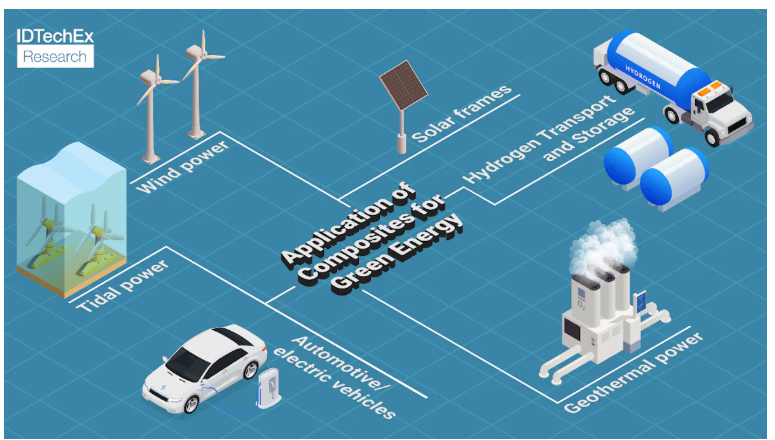

複合材料は、航空宇宙、自動車、建築における高性能で軽量なソリューションを可能にし、産業界全体で変革的な役割を長い間果たしてきた。さらに最近では、グリーンエネルギーへの移行において極めて重要な役割を果たすようになってきている。脱炭素化目標や持続可能性目標の達成に向けた産業界からの圧力が高まる中、繊維強化ポリマー(FRP)複合材料、特にガラス繊維や炭素繊維をベースとしたシステムは、再生可能エネルギーのインフラストラクチャーに新たな用途を見出している。風力タービンのブレードやEVバッテリーのケーシングから水素貯蔵タンクや潮力エネルギーシステムに至るまで、複合材料は性能の向上、システム寿命の延長、コスト削減のために活用されている。

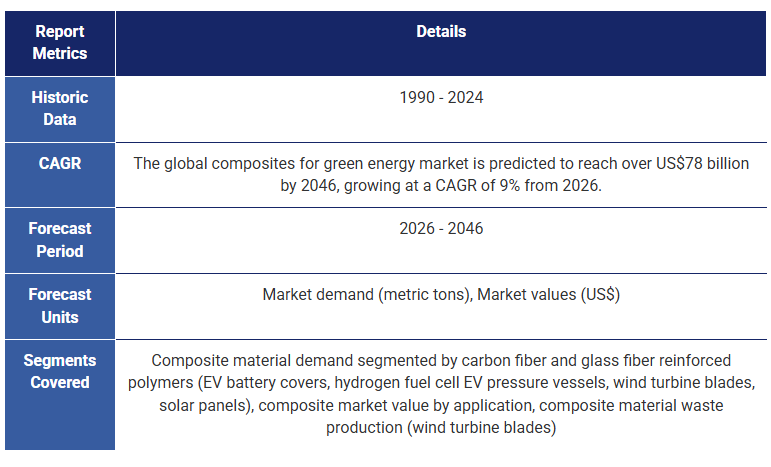

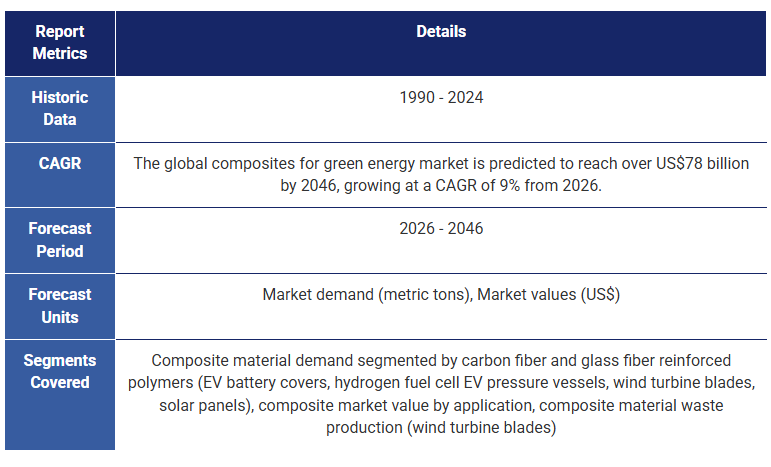

IDTechExのレポート「グリーンエネルギー用途の複合材料2026-2046:動向、技術、持続可能性の展望」は、グリーンエネルギーにおける複合材料の用途を包括的に評価し、材料採用を促進する市場動向、技術仕様、規制の影響を評価している。材料の技術革新、持続可能性の進歩、アプリケーション要件のベンチマークは、主要な再生可能エネルギー技術における複合材料の使用について、2046年までに市場が780億米ドルを超えると予測される20年間の詳細な予測を策定するのに役立ちます。

グリーンエネルギー技術を可能にする複合材料

風力エネルギーは、複合材料の導入が最も確立された分野の1つであり、FRPはタービンブレードの製造に広く使用されています。繊維構造と樹脂システムの絶え間ない改善とブレード製造工程の進歩が相まって、より長く耐久性のあるブレードの製造が可能になった。これにより、風力タービンは小出力のものから15MWを超える容量にまで拡大できるようになった。世界の風力発電容量が拡大し続けるにつれて、高性能複合材に対する需要も拡大している。

電気自動車(EV)では、ポリマー複合材料が航続距離とドライブトレイン効率の向上を目指した重要な軽量化の取り組みに貢献している。フォルクスワーゲン、起亜自動車、ゼネラルモーターズなどの大手自動車メーカーでは、ガラス繊維強化複合材料と炭素繊維強化複合材料の両方をバッテリー筐体に採用している。これらの材料は重量増加を最小限に抑えながら強度と剛性を提供するが、熱管理や電磁干渉(EMI)シールドといった分野では課題が残っている。IDTechExのレポートでは、先進的な繊維や樹脂、マルチマテリアル設計など、これらの技術的なハードルに対処するために進行中の材料イノベーションを調査している。

炭素繊維複合材料もまた、水素経済の拡大において中心的な役割を果たしている。その高い強度対重量比と耐腐食性は、水素の貯蔵や輸送に使用される圧力容器の製造に理想的である。市場がより大きく、より軽く、より効率的な貯蔵システムへとシフトするにつれて、複合材料の採用は増加しており、特に金属ライニングの必要性をなくし、さらなる軽量化を可能にするライナーレス・タイプV圧力容器の開発で顕著である。

これらのヘッドライン・アプリケーション以外にも、複合材料は他の再生可能エネルギー領域でも採用されている。ソーラーパネルのフレームは、重量を減らし、腐食や機械的疲労に対する耐性を高めるために複合材料が採用され始めている。潮力発電や波力発電システムを含む海洋エネルギーでは、FRP部品はメンテナンスの必要性が低く、過酷な環境でも高い性能を発揮する。地熱発電設備では、複合材料による配管とケーシング・システムが、従来の鋼鉄代替品では性能不足となる腐食性の地下条件下で展開されている。

複合材料は持続可能性と材料循環性の課題に直面している

複合材料、特に熱硬化性樹脂をベースとする材料は、その多くの性能上の利点にもかかわらず、持続可能性の大きな課題に直面している。従来の熱硬化性樹脂ベースのFRPは、共有結合で架橋されたポリマーマトリックスのためにリサイクルが困難であることで知られており、分解しにくく、材料回収のために高エネルギーリサイクルが必要である。世界的な規制機関が廃棄物や排出物の規制を強化する中、メーカーはより循環型の複合材ソリューションを開発する必要に迫られている。

その対応策のひとつが、熱可塑性樹脂マトリックスやビトリマーなどの次世代熱硬化性樹脂を含む、リサイクル可能な樹脂システムの開発である。動的共有結合を組み込んだビトリマー樹脂は、性能とリサイクル性のバランスが有望視されている。Westlake Epoxy社やTechstorm社などの企業は、これらの材料を商業規模の用途に向けて積極的に開発している。

さらに、極端な機械的性能よりも環境への影響が優先される低・中性能用途では、バイオベース材料や天然繊維強化材の使用が勢いを増している。耐湿性や機械的強度に限界があるため、タービンブレードのような重要な構造部品に使用することはできませんが、天然繊維複合材料は、自動車の内装、消費財、および非荷重インフラストラクチャでますます使用されるようになっています。

持続可能なイノベーションを加速する規制圧力

政府や規制当局の取り組みは、持続可能な複合材ソリューションへのシフトを推進する上で重要な役割を果たしている。風力発電と自動車部門は、複合材料の廃棄量が多く、使用済み材料に関連する環境リスクがあることから、特に影響を受けている。欧州では、ドイツ、フランス、オランダを含む数カ国が、風力タービンブレードの埋め立てを制限する法律を制定した。EUの広範な廃棄物枠組み指令は、さらに加盟国に対し、製品のライフサイクル全体を通じて強固な廃棄物削減と材料回収プログラムを実施するよう義務付けている。こうした規制が強化されるにつれて、リサイクル可能なバイオベースの複合材料の採用が加速することになる。

市場の展望

グリーンエネルギーにおける複合材料の将来は、性能と持続可能性という2つの要請によって急速に成長するものである。より軽く、より強く、より長持ちする部品へのニーズは、あらゆる主要な再生可能エネルギー分野で高まっている。同時に、環境上の要請から、リサイクル可能な代替品やバイオ由来の代替品の開発と採用が加速している。

IDTechExの最新レポートは、繊維と樹脂の技術、用途別要件、世界的な市場ダイナミクスを詳細に分析し、グリーンエネルギー転換における複合材料の役割の進化に関する重要な洞察を提供している。産業界が気候変動目標の達成を競う中、複合材料は、よりクリーンで持続可能な未来を支える技術を形成する重要なイネーブラーであり続けるだろう

主要な側面

本レポートは、複合材料のグリーンエネルギー用途の詳細な評価とともに、持続可能な複合材料市場の重要な市場分析を提供する。その内容は以下の通りです:

繊維強化複合材料市場の詳細なレビュー

持続可能な複合材料の主要トレンドと新たなトレンドの詳細

繊維強化ポリマー複合材料の主なグリーンエネルギー用途の評価

全体を通しての市場分析

目次1. エグゼクティブサマリー

1.1. レポートの概要

1.2. 複合材料市場の概観

1.3. 複合材料の紹介

1.4. ガラス繊維 vs 炭素繊維強化プラスチック

1.5. 熱硬化性樹脂 vs 熱可塑性樹脂複合材料

1.6. 複合材料のサプライヤー

1.7. 複合材料の製造方法の概観

1.8. 使用済みとなる複合材料の量

1.9. 持続可能な複合材料市場の推進要因:政府規制

1.10. 複合材料のライフサイクル終了時の処理経路

1.11. なぜ複合材料のリサイクルは従来困難で限定的なのか

1.12. 廃棄複合材料のリサイクルに取り組む企業とその開発段階

1.13. 本レポートで取り上げる持続可能な複合材料の種類の概観

1.14. リサイクル可能な樹脂と従来型樹脂の比較

1.15. リサイクル可能な樹脂システムの市場環境

1.16. 天然繊維は軽量化の利点を持つが、機械的強度は低い

1.17. バイオ樹脂は従来の合成樹脂の代替として利用可能

1.18. グリーンエネルギー用途における複合材料

1.19. 電気自動車バッテリーケースにおける耐熱性の課題

1.20. 複合材料が水素経済の成長を支えている

1.21. 風力タービンブレード廃棄物の急増予測

1.22. 風力タービンブレード市場向けのリサイクル樹脂を開発する主要企業

1.23. GFRP複合材はアルミ製太陽光パネルフレームの有望な代替候補

1.24. 潮力タービンには高耐久の海洋用複合材料が必要

1.25. 地熱用途には複合材料の耐熱性の大幅な向上が必要

1.26. グリーンエネルギー向け複合材料の需要予測

1.27. グリーンエネルギー向け複合材料の市場収益予測

1.28. 持続可能な複合材料の展望

1.29. 持続可能な複合材料の展望(続き)

1.30. グリーンエネルギー用途向け複合材料の展望

1.31. グリーンエネルギー用途向け複合材料の展望(続き)

2. 市場予測

2.1. 手法および前提条件

2.2. グリーンエネルギー用途向け複合材料の市場需要

2.3. グリーンエネルギー用途向け複合材料の市場価値

2.4. 電気自動車バッテリーケース向け複合材料の需要

2.5. 電気自動車バッテリーケース向け複合材料の収益

2.6. 燃料電池車(FCEV)用水素圧力容器向け複合材料の需要

2.7. 燃料電池車(FCEV)用水素圧力容器向け複合材料の収益

2.8. 風力タービンブレード向け複合材料の需要

2.9. 風力タービンブレード向け複合材料の収益

2.10. 複合材料製風力ブレードの廃棄予測

2.11. 太陽光パネル向け複合材料の需要

2.12. 太陽光パネル向け複合材料の収益

3. 複合材料の紹介

3.1. 複合材料市場の概観

3.2. 複合材料の概要

3.3. 複合材料の有用性とは

3.4. 本レポートで使用される用語の定義(I)

3.5. 本レポートで使用される用語の定義(II)

3.6. 複合材料の特性に影響する主要因

3.7. 複合材料の補強材

3.8. 炭素繊維の概要

3.9. ガラス繊維の概要

3.10. 繊維形状(I)

3.11. 繊維形状(II)

3.12. ポリマーマトリックス複合材料(PMC)と樹脂システム

3.13. 樹脂システムの概要(I)

3.14. 樹脂システムの概要(II)

3.15. ガラス繊維 vs 炭素繊維強化プラスチック

3.16. 熱硬化性樹脂 vs 熱可塑性複合材料

3.17. 複合材料の用途

3.18. グリーンエネルギー用途における複合材料

3.19. サステナブル・コンポジットの紹介

3.20. 本レポートで取り上げるサステナブル複合材料の種類の概要

3.21. サステナブル複合材料市場の推進要因:政府規制

3.22. 使用済みとなる複合材料の量

3.23. 複合材料のライフサイクル終了時の処理経路

4. 複合材料と製造

4.1. 複合材料と製造ルートが最終製品の特性に与える影響

4.2. 繊維補強材の特性

4.3. 繊維補強材のコスト

4.4. 炭素繊維製造のコストとエネルギー負荷を低減する技術革新

4.5. 樹脂システムの種類

4.6. 複合材料のコア材

4.7. 材料サプライヤー

4.8. 複合材料製造のバリューチェーンの概要

4.9. 複合材料の製造方法の概要

4.10. プリプレグ複合材 - 織物タイプ

4.11. ハンドレイアップ/ウェットレイアップ

4.12. スプレーレイアップ

4.13. 射出成形

4.14. 圧縮成形

4.15. 樹脂注入成形(RTM)

4.16. 真空補助樹脂注入成形(VARTM)

4.17. プルトルージョン成形

4.18. フィラメントワインディング

4.19. オートクレーブ硬化(プリプレグ積層)

4.20. 自動繊維配置技術 - 複合材製造の効率化

4.21. 従来の複合材料製造法の比較

5. 複合部品のリサイクル方法

5.1. 複合材料のリサイクルの概要

5.2. なぜ複合材料のリサイクルは従来困難で限定的なのか

5.3. 循環型経済への期待

5.4. 世界の複合材料および一般廃棄物に関する規制(I)

5.5. 世界の複合材料および一般廃棄物に関する規制(II)

5.6. 世界の複合材料および一般廃棄物に関する規制(III)

5.7. ライフサイクルアセスメント(LCA)

5.8. 材料のトレーサビリティ - デジタル製品パスポートの導入

5.9. 4つのリサイクル方式:プロセスの定義

5.10. 複合材料のライフサイクル終了時の処理経路

5.11. 機械的リサイクルとは?

5.12. 複合材料の機械的リサイクル - 事例紹介

5.13. 熱分解(サーマルリサイクル)とは

5.14. 複合材料の熱分解リサイクル - 事例紹介

5.15. 化学的リサイクルとは

5.16. 複合材料の化学的リサイクル - 事例紹介

5.17. 廃棄複合材のリサイクルに取り組む企業 - 開発段階

5.18. 使用済みとなる複合材料の量

5.19. アクシオナ社 - 廃棄風力タービンブレードのリサイクル

5.20. シグネットテクスキンプ社の複合材リサイクル技術

5.21. ヴァルテガ社 - 炭素繊維のリサイクル

5.22. 複合材リサイクル - サーモリシス法

5.23. フラウンホーファー研究所のウェットレイド技術による炭素繊維処理施設

5.24. アンメット社 - 風力タービンブレードの再利用とリサイクル

5.25. ZEBRAプロジェクト - IRTジュール・ヴェルヌ

5.26. REFRESHプロジェクト - 複合風力ブレードの循環型リサイクル

5.27. 複合材料リサイクル企業の概要(その1)

5.28. 複合材料リサイクル企業の概要(その2)

5.29. 複合材料リサイクルのまとめ

6. リサイクル可能な複合材料

6.1. リサイクル可能な複合材料の紹介

6.2. リサイクル可能な樹脂システム

6.3. 動的共有結合によるポリマー再加工 - ビトリマー

6.4. ビトリマーのSWOT分析

6.5. 熱可塑性樹脂は優れた加工性を提供

6.6. リサイクル可能な樹脂システムの市場環境

6.7. エボニック社 - リサイクル可能なフォームコア材

6.8. アーマセル社 - リサイクル可能なPETフォーム

6.9. アディティア・ビルラ社 - リサイクラミン

6.10. アルケマ社 - エリウム

6.11. ウエストレイクエポキシ社 - EpoVIVE

6.12. テックストーム社 - ビトリマー樹脂

6.13. スワンコール社 - EzCiclo

6.14. METOL社 - CBT/PBT

6.15. その他のリサイクル可能樹脂を開発している企業

6.16. リサイクル可能な樹脂システムを開発する企業の概要

6.17. リサイクル可能な樹脂と従来樹脂の比較

6.18. リサイクル可能な複合材料のまとめ

7. バイオベース複合材料

7.1. バイオ複合材料の紹介

7.2. バイオ複合材料の使用における課題

7.3. 天然繊維

7.4. 天然繊維とは

7.5. 天然繊維の世界生産量

7.6. 天然繊維ベース複合材料の利点と欠点

7.7. 天然繊維は複合材料用途に表面改質が必要

7.8. 複合材料補強繊維のベンチマーキング

7.9. ケーススタディ:天然繊維とバイオ由来樹脂の活用

7.10. ケーススタディ:バイオ複合材におけるヘンプ繊維の利用

7.11. 天然繊維コンソーシアムグループ

7.12. 自動車用途におけるフラックス(亜麻)ベースのバイオ複合材

7.13. JECワールドにおけるBcomp製品の例

7.14. Ecotechnilin社

7.15. 長春博超自動車部品(Changchun Bochao Auto Parts)

7.16. その他の天然繊維製品

7.17. 天然繊維のSWOT分析

7.18. グリーンエネルギー移行における天然繊維の展望

7.19. バイオ樹脂システム

7.20. バイオ樹脂システムの紹介

7.21. バイオポリマーとは

7.22. バイオ樹脂システムの種類

7.23. バイオエポキシ樹脂の特性、用途、可能性

7.24. バイオ不飽和ポリエステル樹脂

7.25. バイオPFA樹脂の特性、用途、可能性

7.26. バイオポリアミド樹脂

7.27. バイオポリウレタン樹脂コーティング

7.28. 生分解性ポリマーは複合材に利用できるか?

7.29. セルロース添加によるバイオ複合材の機械特性向上

7.30. バイオ樹脂を供給する企業の概要

7.31. ウエストレイクエポキシ社 - EpoVIVEバイオエポキシ樹脂

7.32. エントロピー樹脂(Entropy Resins) - バイオエポキシ

7.33. キャセイバイオテック社 - バイオポリアミド樹脂

7.34. アルケマ社 - バイオポリアミド樹脂

7.35. アプライド・バイオプラスチック社 - 建設用バイオ複合材

7.36. ケーススタディ:業界におけるバイオ樹脂システムの使用例

7.37. 複合材向けバイオ樹脂を開発する企業の概要(I)

7.38. 複合材向けバイオ樹脂を開発する企業の概要(II)

7.39. 複合材向けバイオ樹脂の将来展望

8. グリーンエネルギーにおける複合材料の応用

8.1.1. グリーンエネルギー用途における複合材料

8.2. 電気自動車(EV)用バッテリー向け複合材料

8.2.1. 電気自動車とは?

8.2.2. EVバッテリーの構成部品と材料の概要

8.2.3. EVバッテリーパックの中身は?

8.2.4. EVバッテリーデザインにおける主な課題の概要

8.2.5. OEMの持続可能性向上に向けた材料サプライヤーの対応策

8.2.6. バッテリーパックエンクロージャー(筐体)

8.2.7. バッテリー筐体の材料と競合状況

8.2.8. 効果的なバッテリーパック筐体の要件

8.2.9. 複合材筐体への移行

8.2.10. ポリマー複合材はバッテリー筐体に適しているか

8.2.11. 複合材EVバッテリー筐体の開発プロジェクト

8.2.12. 高電圧バッテリー用GFRP筐体 - エンバリオール(Envalior)

8.2.13. 熱可塑性複合バッテリーパック - SABIC社

8.2.14. シート成形複合材 vs 樹脂注入・液体圧縮成形

8.2.15. バッテリートレイとカバー用SMC(シート成形複合材) - リヨンデルバセル(LyondellBasell)

8.2.16. SMC製EVバッテリーカバー - 韓国カーボン社

8.2.17. 高性能バッテリー筐体用先進複合材料 - INEOS Composites / ALTA Performance Materials

8.2.18. バイオベースのバッテリーパック筐体 - キャセイバイオテック社

8.2.19. EVバッテリー衝撃保護用複合プレート - オートニウム社(Autoneum)

8.2.20. フェノール樹脂の代替材料はあるか

8.2.21. その他の複合材バッテリー筐体サプライヤー

8.2.22. 電気自動車における複合材バッテリー筐体の事例 8.2.23. バッテリー筐体材料のまとめ 8.2.24. 複合材によるエネルギー密度の向上 8.2.25. 複合材筐体のコスト効果 8.2.26. 複合材料における耐火性とEMI(電磁波)シールド 8.2.27. EVにおける熱暴走と火災 8.2.28. セル・トゥ・パック構造での熱暴走 8.2.29. EVバッテリー向けの防火規制 8.2.30. 防火材料の主な分類 8.2.31. 複合筐体のEMIシールド 8.2.32. 複合材におけるEMIシールドの統合 - ジェームズ・クロッパー社 8.2.33. 難燃性熱硬化性複合材料 - IDIコンポジット社 8.2.34. 反応性コーティング用グラファイト添加剤 - NeoGraf社 8.2.35. 熱暴走対策ポリマー(1)- Ascendパフォーマンスマテリアルズ社 8.2.36. 熱暴走対策ポリマー(2)- SABIC社 8.2.37. 熱暴走対策ポリマー(3)- 旭化成 8.2.38. 難燃性プラスチック - コベストロ社 8.2.39. LG化学 - 防火プラスチックおよびバリア材料 8.2.40. SABICの多機能PP STAMAX 8.2.41. Pyrophobic Systems社 8.2.42. CFPコンポジット社 8.2.43. Elven Technologies社 8.2.44. 熱暴走保護用不織布 - 旭化成 8.2.45. EVバッテリーパック向け複合材料のまとめ

8.3 水素高圧容器向け複合材料

8.3.1. 水素高圧容器の概要

8.3.2. 圧縮水素の貯蔵

8.3.3. 水素貯蔵タンク

8.3.4. 定置型貯蔵システム

8.3.5. 圧縮ガス輸送用チューブトレーラー

8.3.6. 圧縮容器の分類

8.3.7. タイプ3およびタイプ4容器の構造材料

8.3.8. タイプ3およびタイプ4タンクの用途

8.3.9. タイプ3・4技術の主要企業

8.3.10. 新たに登場するタイプ5水素貯蔵技術

8.3.11. 燃料電池車向け車載タンクのサプライヤー

8.3.12. 高圧容器における材料と製造の考慮点

8.3.13. 複合タンクの破損事例

8.3.14. タイプIIIおよびIV容器向けのライナー材料

8.3.15. 高圧容器向け複合材料の選定

8.3.16. タイプIIIおよびIV容器向けの繊維材料

8.3.17. フィラメントワインディングによる複合水素容器の製造

8.3.18. 自動繊維配置による新興製造技術

8.3.19. 航空宇宙用途の極低温複合タンク

8.3.20. Cevotec社 - FPPとフィラメントワインディングの実用例

8.3.21. CONBILITY社 - 水素高圧容器製造向け機械システム

8.3.22. AZL社 - 各種材料における水素容器の最適化の可能性

8.3.23. まとめ

8.4. 風力エネルギー向け複合材料

8.4.1. 風力エネルギー分野の概要

8.4.2. 欧州の風力エネルギー市場

8.4.3. アジア太平洋地域(APAC)の風力エネルギー市場

8.4.4. アメリカ大陸の風力エネルギー市場

8.4.5. 国別の風力発電設置状況(I)

8.4.6. 国別の風力発電設置状況(II)

8.4.7. 中国による風力エネルギー分野の支配

8.4.8. 中国企業による風力タービン製造のグローバル戦略

8.4.9. 中国のグローバル戦略の詳細

8.4.10. 従来型の風力タービン構造と使用材料

8.4.11. 従来型風力タービンブレードの構造と材料

8.4.12. 風力タービンブレードの大型化傾向

8.4.13. ハイブリッドカーボン/ガラス繊維タービンブレード

8.4.14. 従来の風力タービンブレード製造方法

8.4.15. タービンブレードの先進的製造技術

8.4.16. 従来型の風力タービンブレードはリサイクルが困難

8.4.17. 風力タービンの廃棄費用は誰が負担するのか?

8.4.18. 風力発電所の廃棄管理と再電源化(リパワリング)

8.4.19. タービンブレード廃棄物の大幅な増加予測

8.4.20. タービンブレード用リサイクル可能樹脂の概要

8.4.21. タービンブレード用樹脂の比較

8.4.22. 風力タービンブレードのサプライチェーン

8.4.23. 企業別の風力タービン製造能力(グローバル)

8.4.24. 風力タービンブレードのリサイクルに取り組む企業

8.4.25. RecyclableBlade – シーメンス・ガメサ

8.4.26. バイオ由来かつリサイクル可能な樹脂 – ウエストレイクエポキシ

8.4.27. EzCicloリサイクル樹脂 – スワンコア社

8.4.28. Recyclamineリサイクル熱硬化樹脂 – アディティア・ビルラ社

8.4.29. Elium熱可塑性樹脂 – アルケマ社

8.4.30. Vitrimer樹脂によるリサイクル性と高耐久性 – テックストーム社

8.4.31. タービンブレード用リサイクル樹脂を開発する企業の概要

8.4.32. 風力エネルギー分野向けのバイオベース樹脂

8.4.33. 風力産業におけるサーキュラーエコノミーの推進 – アルマセル社

8.4.34. JEC World 2025に出展された従来型風力タービン材料

8.4.35. バルサ材 – 風力ブレード用持続可能な木材調達の推進

8.4.36. 垂直軸型風力タービンは都市環境に適している

8.4.37. モジュール式風力タービンブレード – Carbo4Power社

8.4.38. 風力タービンブレード用持続可能な複合材料のまとめ

8.5. その他の再生可能エネルギー用途

8.5.1. その他の再生可能エネルギー分野における複合材料の概要

8.5.2. 太陽光エネルギー用複合材料

8.5.3. 太陽光発電業界の概要

8.5.4. ソーラーパネルとは何か

8.5.5. 従来型のソーラーパネル材料

8.5.6. ソーラー用途における複合材料利用 – アルミニウムからの移行

8.5.7. 複合材フレームとアルミフレームの比較

8.5.8. ソーラーフレームのタイプ別総所有コスト(TCO)

8.5.9. ソーラーパネル用ガラス繊維PU複合フレーム – コベストロ社

8.5.10. 太陽光用途向けカーボンファイバー – レヴァンテ社

8.5.11. 太陽光業界向けのバイオベース複合材料

8.5.12. 太陽光エネルギー分野における複合材料のまとめ

8.5.13. 潮力エネルギー用複合材料

8.5.14. 潮力発電の概要

8.5.15. 潮力発電システムの種類

8.5.16. 潮力発電の利点と課題

8.5.17. 水平軸タービンが主流の選択肢

8.5.18. 潮力タービンのプロジェクトと導入事例

8.5.19. 潮力タービン用水中翼に求められる性能と設計要件

8.5.20. 潮力タービンブレード用複合材料

8.5.21. 熱可塑性潮力タービン - リサイクル可能な樹脂の代替案

8.5.22. 樹脂マトリックス材料 - 耐湿性および耐腐食性

8.5.23. 潮力発電向け複合材料のまとめ

8.5.24. 地熱発電向け複合材料

8.5.25. 地熱エネルギーの概要

8.5.26. 世界における地熱発電設備の展開状況

8.5.27. 世界のプレート境界と地熱エネルギーの供給源

8.5.28. 地熱発電の仕組み

8.5.29. 地熱発電所の種類の比較

8.5.30. 地熱発電所における材料の性能要件

8.5.31. 地熱発電設備に使用される部品と複合材料の選択肢

8.5.32. 全複合材による地熱井戸パイプの実現可能性

8.5.33. Huisman社の複合材チューブ

8.5.34. 低エンタルピー地熱向け複合パイプ - Future Pipe Industries社

8.5.35. 地熱エネルギー分野における複合材料のまとめ

8.5.36. 企業プロファイル

Summary

Reinforced polymer composites (carbon fiber, glass fiber) for wind turbines, EV batteries, hydrogen pressure vessels, solar panels; sustainable composite manufacturing; interviews with key industry players; granular 20-year forecasts

Composite materials have long played a transformative role across industries, enabling high-performance, lightweight solutions in aerospace, automotive, and construction. More recently, they are becoming pivotal to the green energy transition. With increasing pressure on industries to meet decarbonization goals and sustainability targets, fiber-reinforced polymer (FRP) composites, particularly glass and carbon fiber-based systems, are finding new applications in renewable energy infrastructure. From wind turbine blades and EV battery casings to hydrogen storage tanks and tidal energy systems, composites are being leveraged to improve performance, extend system lifetimes, and reduce costs.

IDTechEx's report "Composite Materials for Green Energy Applications 2026-2046: Trends, Technologies & Sustainability Outlook" provides a comprehensive assessment of composite material applications in green energy, evaluating market trends, technical specifications, and regulatory influences that are driving material adoption. Benchmarking of material innovations, sustainability progress, and application requirements helps to formulate granular 20 year forecasts for the use of composites across key renewable energy technologies, with the market predicted to exceed US$78 billion by 2046.

Composites Enabling Green Energy Technologies

Wind energy remains one of the most established sectors for composite deployment, with FRPs used extensively in the manufacturing of turbine blades. Continuous improvements in fiber architecture and resin systems, combined with advancements in blade manufacturing processes, have enabled the production of longer and more durable blades. This has allowed wind turbines to scale from modest outputs to capacities exceeding 15 MW. As global wind power capacity continues to expand, so too does the demand for high-performance composites.

In electric vehicles (EVs), polymer composites are contributing to critical lightweighting efforts aimed at improving range and drivetrain efficiency. Both glass and carbon fiber-reinforced composites are being adopted for battery enclosures by major automakers including Volkswagen, Kia, and General Motors. These materials offer strength and stiffness with minimal added weight, but challenges persist in areas such as thermal management and electromagnetic interference (EMI) shielding - key concerns in mitigating battery fire risk. IDTechEx's report explores the material innovations underway to address these technical hurdles, including advanced fibers and resins and multi-material designs.

Carbon fiber composites are also playing a central role in the expansion of the hydrogen economy. Their high strength-to-weight ratio and corrosion resistance make them ideal for manufacturing pressure vessels used in hydrogen storage and transport. As the market shifts toward larger, lighter, and more efficient storage systems, composite adoption is increasing, especially with the development of linerless Type V pressure vessels, which eliminate the need for metallic linings and enable even further weight reduction.

Beyond these headline applications, composite materials are also being adopted in other renewable energy domains. Solar panel frames are beginning to incorporate composites to reduce weight and increase resistance to corrosion and mechanical fatigue. In marine energy, including tidal and wave power systems, FRP components offer low maintenance requirements and high performance in harsh environments. In geothermal installations, composite piping and casing systems are being deployed in corrosive subsurface conditions where traditional steel alternatives underperform.

Composites Face Sustainability and Material Circularity Challenges

Despite their many performance advantages, composite materials, particularly those based on thermosetting resins, face significant sustainability challenges. Traditional thermoset based FRPs are notoriously difficult to recycle due to their covalently crosslinked polymer matrices, which resist breakdown and require high-energy recycling for material recovery. As global regulatory bodies tighten controls on waste and emissions, manufacturers are under growing pressure to develop more circular composite solutions.

One response has been the development of recyclable resin systems, including thermoplastic matrices and next-generation thermosets such as vitrimers. Vitrimer resins, which incorporate dynamic covalent bonding, offer a promising balance between performance and recyclability. Companies such as Westlake Epoxy and Techstorm are actively developing these materials for commercial-scale applications.

Additionally, the use of bio-based materials and natural fiber reinforcements is gaining momentum in low- and medium-performance applications where environmental impact is prioritized over extreme mechanical performance. While limitations in moisture resistance and mechanical strength preclude their use in critical structural components such as turbine blades, natural fiber composites are increasingly used in automotive interiors, consumer goods, and non-load-bearing infrastructure.

Regulatory Pressures Accelerating Sustainable Innovation

Governmental and regulatory initiatives are playing a crucial role in driving the shift toward sustainable composite solutions. The wind and automotive sectors are especially affected, given their high volumes of composite waste and the environmental risks associated with end-of-life materials. In Europe, several nations - including Germany, France, and the Netherlands - have enacted legislation restricting the landfilling of wind turbine blades. The EU's broader Waste Framework Directive further mandates member states to implement robust waste reduction and material recovery programs throughout product life cycles. As these regulations tighten, the adoption of recyclable and bio-based composites is set to accelerate.

Market Outlook

The future of composite materials in green energy is one of rapid growth, driven by the twin imperatives of performance and sustainability. The need for lighter, stronger, and longer-lasting components is increasing across every major renewable energy segment. At the same time, environmental mandates are accelerating the development and adoption of recyclable and bio-derived alternatives.

With in-depth analysis of fiber and resin technologies, application-specific requirements, and global market dynamics, IDTechEx's latest report offers critical insight into the evolving role of composites in the green energy transition. As industries race to meet their climate targets, composite materials will remain a key enabler - shaping the technologies that power a cleaner, more sustainable future

Key Aspects

This report provides critical market analysis of the sustainable composites market along with detailed assessment of the green energy applications of composite materials. This includes:

In depth review of the fiber reinforced composite materials market

Detailed analysis of the key and emerging trends for sustainable composite

Assessment of the major green energy applications for fiber reinforced polymer composites

Market analysis throughout

Table of Contents1. EXECUTIVE SUMMARY

1.1. Report introduction

1.2. Overview of the composite materials market

1.3. Introduction to composite materials

1.4. Glass fiber vs Carbon fiber reinforced polymers

1.5. Thermoset vs thermoplastic composites

1.6. Composite material suppliers

1.7. Overview of manufacturing methods for composite materials

1.8. Volume of composite materials reaching end of life

1.9. Sustainable composites market drivers: Government regulation

1.10. Composite End-of-Life Pathways

1.11. Why is composite recycling traditionally challenging and limited?

1.12. Companies working to recycle end of life composites - Development stage

1.13. Overview of the types of sustainable composite materials discussed in this report

1.14. Comparison of recyclable and traditional resin systems

1.15. Recyclable resin systems - market landscape

1.16. Natural fibers offer light weighting incentives but lower mechanical strengths

1.17. Bio resins can act as drop-in replacements to traditional synthetic resins

1.18. Composites for green energy applications

1.19. Thermal resistance remains a concern for composite EV battery casings

1.20. Composites are enabling growth of the hydrogen economy

1.21. Wind turbine blade waste is set to grow significantly

1.22. The major companies developing recyclable resins for the wind turbine blade market

1.23. GFRP composites could be a promising alternative to aluminium solar frames

1.24. Tidal turbines require high durability marine-grade composites

1.25. Significant improvements to composite thermal stability are required for geothermal applications

1.26. Composite material demand for green energy forecast

1.27. Composite material revenue for green energy forecast

1.28. Outlook for sustainable composite materials

1.29. Outlook for sustainable composites continued

1.30. Outlook for composite materials for green energy

1.31. Outlook for composite materials for green energy continued

2. MARKET FORECASTS

2.1. Methodology and assumptions

2.2. Composites for green energy applications market demand

2.3. Composites for green energy applications market value

2.4. Composites for electric vehicle battery casing demand

2.5. Composites for electric vehicle battery casings revenue

2.6. Composites for FCEV hydrogen pressure vessels demand

2.7. Composites for FCEV hydrogen pressure vessels revenue

2.8. Composites for wind turbine blades demand

2.9. Composites for wind turbine blades revenue

2.10. Composite wind turbine blade waste forecast

2.11. Composites for solar panel demand

2.12. Composites for solar panel revenue

3. INTRODUCTION TO COMPOSITE MATERIALS

3.1. Overview of the composite materials market

3.2. Overview of composite materials

3.3. Why are composite materials useful?

3.4. Definition of terms used in this report (I)

3.5. Definition of terms used in this report (II)

3.6. Key factors influencing composite properties

3.7. Composite reinforcement materials

3.8. Overview of carbon fiber

3.9. Overview of glass fiber

3.10. Fiber forms (I)

3.11. Fiber forms (II)

3.12. Polymer matrix composites (PMC) and resin systems

3.13. Overview of resin systems (I)

3.14. Overview of resin systems (II)

3.15. Glass fiber vs Carbon fiber reinforced polymers

3.16. Thermoset vs thermoplastic composites

3.17. Composite material uses

3.18. Composites for green energy applications

3.19. Introduction to sustainable composites

3.20. Overview of the types of sustainable composite materials discussed in this report

3.21. Sustainable composites market drivers: Government regulation

3.22. Volume of composite materials reaching end of life

3.23. Composite End-of-Life Pathways

4. COMPOSITE MATERIALS AND MANUFACTURING

4.1. Composite materials and manufacturing routes influence end product properties

4.2. Fiber Reinforcement Properties

4.3. Cost of Fiber Reinforcements

4.4. Innovations to lower the cost and energy intensity of carbon fiber manufacturing

4.5. Types of resin systems

4.6. Materials for Composite Cores

4.7. Material suppliers

4.8. Overview of the composite manufacturing value chain

4.9. Overview of manufacturing methods for composite materials

4.10. Pre-Preg Composites - Fabric type

4.11. Hand Lay-up / Wet Lay-up

4.12. Spray Lay-up

4.13. Injection molding

4.14. Compression molding

4.15. Resin Transfer molding (RTM)

4.16. Vacuum Assisted Resin Transfer molding (VARTM)

4.17. Pultrusion

4.18. Filament Winding

4.19. Autoclave Curing (Prepreg Lay-up)

4.20. Automated fiber placement - streamlining composite manufacturing

4.21. Comparison of traditional composite manufacturing methods

5. METHODS TO RECYCLE COMPOSITE COMPONENTS

5.1. Introduction to recycling composites

5.2. Why is composite recycling traditionally challenging and limited?

5.3. Desire for a circular economy

5.4. Global Composite and Solid Waste Regulations (I)

5.5. Global Composite and Solid Waste Regulations (II)

5.6. Global Composite and Solid Waste Regulations (III)

5.7. Life Cycle Analysis (LCA)

5.8. Material Traceability - Implementation of digital product passports

5.9. The four types of recycling: Process definitions

5.10. Composite End-of-Life Pathways

5.11. What is mechanical recycling?

5.12. Mechanical recycling of composites - Case studies

5.13. What is Thermal Recycling - Pyrolysis?

5.14. Pyrolysis recycling of composites - Case studies

5.15. What is chemical recycling?

5.16. Chemical recycling of composites - Case studies

5.17. Companies working to recycle end of life composites - Development stage

5.18. Volume of composite materials reaching end of life

5.19. Acciona - Recycling of end-of life wind turbine blades

5.20. Cygnet Texkimp's composite recycling technology

5.21. Vartega- Recycling carbon fiber

5.22. Composite Recycling - Thermolysis Recycling Technique

5.23. Fraunhofer's wetlaid facility for carbon fiber processing

5.24. Anmet - Repurposing and Recycling Wind Turbine Blades

5.25. ZEBRA project - IRT Jules Verne

5.26. REFRESH project - circular recycling of composite wind turbine blades

5.27. Overview of composite recycling companies

5.28. Overview of composite recycling companies

5.29. Summary of Composite Recycling

6. RECYCLABLE COMPOSITES

6.1. Introduction to recyclable composite materials

6.2. Recyclable resin systems

6.3. Dynamic Covalent Bonds for Polymer Reprocessing - Vitrimers

6.4. Vitrimers SWOT

6.5. Thermoplastics offer inherent processability

6.6. Recyclable resin systems - market landscape

6.7. Evonik - Recyclable foam cores

6.8. Armacell - Recyclable PET foams

6.9. Aditya Birla - Recyclamine

6.10. Arkema - Elium

6.11. Westlake Epoxy - EpoVIVE

6.12. Techstorm - Vitrimer Resins

6.13. Swancor - EzCiclo

6.14. METOL - CBT/PBT

6.15. Other companies developing recyclable resins

6.16. Overview of the companies developing recyclable resin systems

6.17. Comparison of recyclable and traditional resin systems

6.18. Summary for recyclable composite materials

7. BIO-BASED COMPOSITES

7.1. Introduction to bio-composites

7.2. Challenges of using bio-composites

7.3. Natural fibers

7.4. What are natural fibers?

7.5. Global production of natural fibers

7.6. The advantages and disadvantages of natural fiber-based composites

7.7. Natural fibers require surface modifications for composite use

7.8. Benchmarking of composite fiber reinforcements

7.9. Case study: Bio-derived resins with natural fibers

7.10. Case study: Hemp fibers for bio-composites

7.11. Natural fiber consortium group

7.12. Flax-based bio-composites for automotive applications

7.13. Example Bcomp products at JEC world

7.14. Ecotechnilin

7.15. Changchun Bochao Auto Parts

7.16. Other natural fiber products

7.17. Natural fibers SWOT

7.18. Outlook for natural fibers within the green energy transition

7.19. Bio-Resin Systems

7.20. Introduction to bio-resin systems

7.21. What are bio-polymers?

7.22. Types of bio-resin systems

7.23. Bio-epoxy resin properties, application and opportunities

7.24. Bio unsaturated polyester resins

7.25. Bio PFA resins properties, application and opportunities

7.26. Bio-polyamide resins

7.27. Bio-polyurethane resin coatings

7.28. Could bio-degradable polymers be used for composites?

7.29. Improving mechanical properties of bio-composites with cellulose additives

7.30. Overview of the companies supplying bio-resins

7.31. Westlake Epoxy - EpoVIVE bio epoxy resins

7.32. Entropy Resins - Bio epoxy

7.33. Cathay Biotech - Bio polyamide resins

7.34. Arkema - Bio polyamide resin

7.35. Applied Bioplastics - Bio-based composites for construction

7.36. Case studies: Use of bio-resin systems in industry

7.37. Overview of the companies developing bio-resins for composites (I)

7.38. Overview of the companies developing bio-resins for composites (II)

7.39. Outlook for bio-resins for composites

8. APPLICATIONS FOR COMPOSITES IN GREEN ENERGY

8.1.1. Composites for green energy applications

8.2. Composites for EV batteries

8.2.1. What is an electric vehicle?

8.2.2. Overview of EV battery components and materials

8.2.3. What's in an EV Battery Pack?

8.2.4. Major Challenges in EV Battery Design Overview

8.2.5. Methods for Materials Suppliers to Improve Sustainability for the OEM

8.2.6. Battery Pack Enclosures

8.2.7. Battery Enclosure Materials and Competition

8.2.8. Requirements for effective battery pack enclosures

8.2.9. Moving Towards Composite Enclosures

8.2.10. Are Polymer Composites Suitable Battery Housings?

8.2.11. Project for Composite EV Battery Enclosure Development

8.2.12. GFRP Enclosure for HV Battery - Envalior

8.2.13. Thermoplastic Composite Battery Packs - SABIC

8.2.14. Sheet molded compounds vs resin transfer or liquid compression molding

8.2.15. SMC for Battery Trays and Lids - LyondellBasell

8.2.16. SMC EV Battery Cover - Hankuk Carbon

8.2.17. Advanced Composites for Battery Enclosures - INEOS Composites / ALTA Performance Materials

8.2.18. Biobased Battery Pack Enclosure - Cathay Biotech

8.2.19. Composite EV battery impact protection plate - Autoneum

8.2.20. Alternatives to Phenolic Resins

8.2.21. Other composite battery enclosure suppliers

8.2.22. Examples of composite battery enclosures for EVs

8.2.23. Battery Enclosure Materials Summary

8.2.24. Energy Density Improvements with Composites

8.2.25. Cost Effectiveness of Composite Enclosures

8.2.26. Fire protection and EMI shielding for composites

8.2.27. Thermal Runaway and Fires in EVs

8.2.28. Thermal Runaway in Cell-to-pack

8.2.29. Fire protection regulations for EV batteries

8.2.30. Fire Protection Materials: Main Categories

8.2.31. EMI Shielding for Composite Enclosures

8.2.32. Integrating EMI shielding in composites - James Cropper

8.2.33. Flame resistant thermosetting composites - IDI Composites

8.2.34. Graphite Additives for Reactive Coatings - NeoGraf

8.2.35. Polymers addressing thermal runaway (1) - Ascend Performance Materials

8.2.36. Polymers addressing thermal runaway (2) - SABIC

8.2.37. Polymers addressing thermal runaway (3) - Asahi Kasei

8.2.38. Flame-retardant Plastics - Covestro

8.2.39. LG Chem - Fire Protection Plastic and Barrier Materials

8.2.40. SABIC's Multifunctional PP STAMAX

8.2.41. Pyrophobic Systems

8.2.42. CFP Composites

8.2.43. Elven Technologies

8.2.44. Nonwoven fabric for thermal runaway protection - Asahei Kasei

8.2.45. Summary of composites for EV battery packs

8.3. Composite for Hydrogen Pressure Vessels

8.3.1. Overview of hydrogen pressure vessels

8.3.2. Compressed hydrogen storage

8.3.3. Hydrogen storage tanks

8.3.4. Stationary storage systems

8.3.5. Compressed tube trailers

8.3.6. Compressed storage vessel classification

8.3.7. Construction materials for Type 3 and 4 vessels

8.3.8. Applications for Type 3 & 4 tanks

8.3.9. Players in Type 3 & 4 technologies

8.3.10. Type 5 hydrogen storage is emerging

8.3.11. Onboard FCEV tank suppliers

8.3.12. Material & manufacturing considerations for pressure vessels

8.3.13. Composite tank failure

8.3.14. Liner materials for Type III & IV vessels

8.3.15. Composite material choice for pressure vessels

8.3.16. Fiber materials for Type III & IV vessels

8.3.17. Manufacturing composite hydrogen pressure vessels - filament winding

8.3.18. Automated fiber placement manufacturing - emerging pressure vessel manufacturing technique

8.3.19. Cryogenic composite tanks for aerospace

8.3.20. Cevotec - FPP and Filament Winding in Action

8.3.21. CONBILITY - Machine systems for hydrogen pressure vessel production

8.3.22. AZL - Hydrogen pressure vessel optimization potential in various materials

8.3.23. Summary

8.4. Composites for Wind Energy

8.4.1. Introduction to the wind energy sector

8.4.2. European wind energy market

8.4.3. APAC wind energy market

8.4.4. Americas wind energy market

8.4.5. Wind installations by country (I)

8.4.6. Wind installations by country (II)

8.4.7. China's dominance of the wind energy sector

8.4.8. Global approach to wind turbine manufacturing by Chinese players

8.4.9. Further details on China's global approach

8.4.10. Traditional wind turbine structure and materials

8.4.11. Traditional wind turbine blade structure and materials

8.4.12. Wind turbine blade size growth

8.4.13. Hybrid carbon/glass fiber wind turbine blades

8.4.14. Traditional methods to manufacture wind turbine blades

8.4.15. Advanced manufacturing techniques for wind turbine blades

8.4.16. Traditional wind turbine blades are inherently difficult to recycle

8.4.17. Wind turbine end-of-life management - who pays?

8.4.18. Wind farm end-of-life management - Repowering wind farms

8.4.19. Wind turbine blade waste is set to grow significantly

8.4.20. Recyclable resins for wind turbine blades overview

8.4.21. Comparison of resins for wind turbine blades

8.4.22. Wind turbine blade supply chain

8.4.23. Global wind turbine manufacturing capacity by company

8.4.24. Companies working to recycle wind turbine blades

8.4.25. RecyclableBlade - Siemens Gamesa

8.4.26. Biobased and recyclable resins for wind blades - Westlake Epoxy

8.4.27. EzCiclo recyclable resin for wind turbine blades - Swancor

8.4.28. Recyclamine recyclable thermoset resin - Aditya Birla

8.4.29. Elium thermoplastic resin for wind blades - Arkema

8.4.30. Vitrimer resins enable recyclability and high durability - Techstorm

8.4.31. Summary of the companies developing recyclable resin systems for wind turbine blades

8.4.32. Bio-based resins for the wind energy sector

8.4.33. Exploring circularity in the wind industry - Armacell

8.4.34. Traditional wind turbine blade materials at JEC World 2025

8.4.35. Balsa wood - encouraging the sustainable wood sourcing for wind turbine blades

8.4.36. Vertical axis wind turbines are better suited to urban use

8.4.37. Modular wind turbine blades - Carbo4Power

8.4.38. Summary of Sustainable Composites for Wind Turbine Blades

8.5. Other renewable energy applications

8.5.1. Overview of other renewable energy applications of composites

8.5.2. Composites for Solar Energy

8.5.3. Introduction to the solar industry

8.5.4. What is a solar panel?

8.5.5. Traditional solar panelling materials

8.5.6. Composite material use for solar energy - moving away from aluminium

8.5.7. Comparison of composite solar framing vs aluminium frames

8.5.8. Total cost of ownership by solar frame type

8.5.9. Glass fiber PU composite frames from solar panels - Covestro

8.5.10. Carbon fiber for solar energy - Levante

8.5.11. Bio-based composites for the solar energy industry

8.5.12. Summary of composites for solar energy

8.5.13. Composites for Tidal Energy

8.5.14. Introduction to tidal power

8.5.15. Types of tidal power systems

8.5.16. Pros and Cons of tidal power

8.5.17. Horizontal axis turbines are the primary turbine choice

8.5.18. Tidal turbine projects and deployments

8.5.19. Performance and design requirements for tidal turbine hydrofoils

8.5.20. Composite materials for tidal turbine blades

8.5.21. Thermoplastic tidal turbines - a recyclable resin alternative

8.5.22. Resin matrix materials - moisture and corrosion resistance

8.5.23. Summary of composites for tidal energy

8.5.24. Composites for Geothermal power

8.5.25. Introduction to Geothermal Energy

8.5.26. Geothermal energy installations globally

8.5.27. Global tectonic plates and boundaries - sources of geothermal energy

8.5.28. How does geothermal power work?

8.5.29. Comparison of the types of geothermal power plant

8.5.30. Geothermal power plant material performance requirements

8.5.31. The components for geothermal power - composite material options

8.5.32. The feasibility of all-composite geothermal well pipes

8.5.33. Huisman composite tubulars

8.5.34. Composite pipes for low-enthalpy geothermal energy - Future Pipe Industries

8.5.35. Summary of composites for geothermal energy

8.5.36. Company Profiles

ご注文は、お電話またはWEBから承ります。お見積もりの作成もお気軽にご相談ください。本レポートと同分野(エネルギー貯蔵)の最新刊レポートIDTechEx社の 電池 、エネルギー- Batteries & Energy Storage分野 での最新刊レポート

よくあるご質問IDTechEx社はどのような調査会社ですか?IDTechExはセンサ技術や3D印刷、電気自動車などの先端技術・材料市場を対象に広範かつ詳細な調査を行っています。データリソースはIDTechExの調査レポートおよび委託調査(個別調査)を取り扱う日... もっと見る 調査レポートの納品までの日数はどの程度ですか?在庫のあるものは速納となりますが、平均的には 3-4日と見て下さい。

注文の手続きはどのようになっていますか?1)お客様からの御問い合わせをいただきます。

お支払方法の方法はどのようになっていますか?納品と同時にデータリソース社よりお客様へ請求書(必要に応じて納品書も)を発送いたします。

データリソース社はどのような会社ですか?当社は、世界各国の主要調査会社・レポート出版社と提携し、世界各国の市場調査レポートや技術動向レポートなどを日本国内の企業・公官庁及び教育研究機関に提供しております。

|

|