先進バッテリーパックセンサーと遠隔モニタリング 2026-2036:技術、市場、予測Advanced Battery Pack Sensors and Remote Monitoring 2026-2036: Technologies, Markets and Forecasts 電気自動車やエネルギー貯蔵システム用途のガス検知、圧力検知、水分検知を含む8つの市場分野をカバーする10年予測。遠隔監視とライブ制御技術も含む この調査レポートは、8種類のセンサー(水... もっと見る

サマリー

電気自動車やエネルギー貯蔵システム用途のガス検知、圧力検知、水分検知を含む8つの市場分野をカバーする10年予測。遠隔監視とライブ制御技術も含む

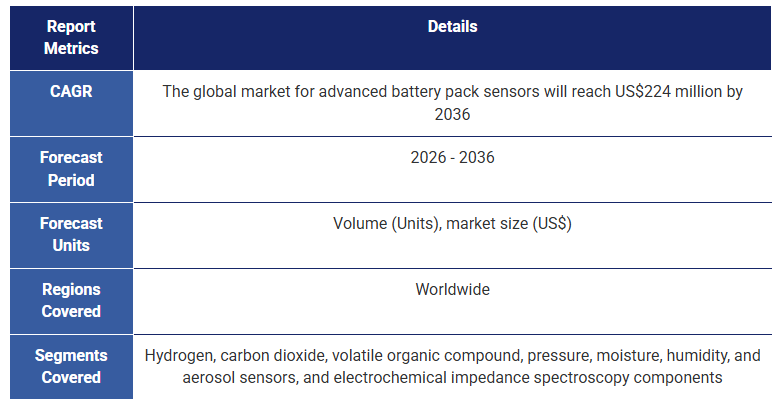

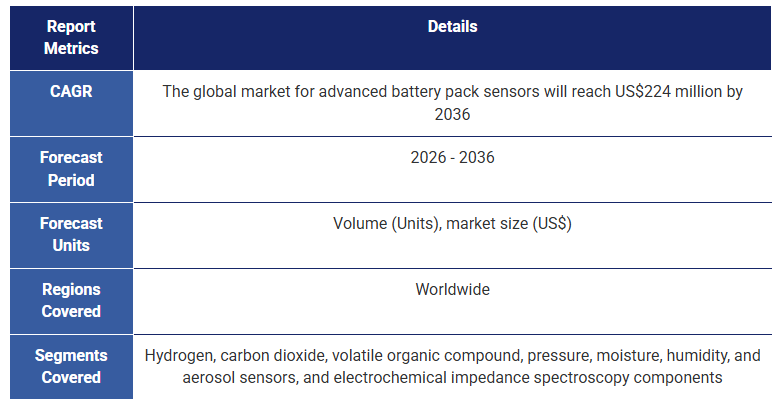

この調査レポートは、8種類のセンサー(水素、二酸化炭素、揮発性有機化合物(VOC)、圧力、水分、湿度、エアロゾル、電気化学インピーダンス分光法)や、ゲートウェイやワイヤレスBMS(wBMS)アプローチによる遠隔モニタリングなど、先進的なバッテリーパックセンサーとバッテリーパックの遠隔モニタリング市場に関する洞察と市場情報を提供しています。本予測は2026年から2036年までの10年間を対象としており、電気自動車やエネルギー貯蔵システムのバッテリーパックへの高度センサーの統合に関する、これまでで最も包括的な市場分析を形成している。先進センサー技術の採用に関する規制の役割についても詳しく論じている。

熱暴走と従来のバッテリーパックセンサー

バッテリー火災は、特に電気自動車やエネルギー貯蔵システムにおいて、大型バッテリーパックの展開における大きな懸念事項である。このような火災の原因は熱暴走です。最初に高い温度や電流が発生すると、発熱反応が連鎖的に起こり、電池が分解するまでパック内のセルの温度がさらに上昇し、熱や破片がさらに放出され、最終的に火災が発生します。従来のバッテリーパックセンサーは、バッテリーパックの熱暴走を予測・監視するために、電圧・電流・温度をモニターしていました。しかし、これらのセンサーでは完全には不十分です。駐車中の車両や、セルのガス抜きとその後のガス燃焼によって引き起こされる遅延熱暴走の場合、温度センサーは、熱暴走がバッテリー火災につながるのを防ぐための十分な早期警告を提供することができません。代替センサー技術が必要である。

代替センサー技術:

熱暴走時には、セル内の反応と電解液の蒸発によってガスが発生し、パック内に排出されます。これらのガスはパック内の圧力も上昇させる。また、熱暴走時には、部品の分解に伴い、煙やその他の粒子状物質懸濁液(エアロゾル)も発生する。

このため、代替センサーにはいくつかの選択肢がある:

これらのセンサー技術のうち、ガスセンシングは熱暴走の早期警告を提供するのに最も効果的であることが証明されており、2036年までに広く採用されるであろう。

劣化を防止するためのセンサーも注目されており、特にバッテリー部品の膨張を監視するための圧力センサーや、冷却水の漏れを検知するための湿度センサーや水分センサーは、バッテリーの腐食やショートにつながる可能性がある。

遠隔監視・制御

バッテリーパックの安全性向上と管理を可能にするその他の方法として、無線バッテリー管理システム(wBMS)や有線・無線ゲートウェイを利用した遠隔監視・制御がある。データを中央端末や高出力のコンピューターに送信することで、高度なモデリング・ソフトウェアを使用してバッテリーパック内の健全性評価を向上させることができます。これにより、より優れたバッテリー管理が可能になり、バッテリー寿命の延長や劣化の低減が実現する。これらの技術は、大規模なバッテリーを使用する自動車フリート・マネージャーやエネルギー貯蔵システム・ユーザーにとって特に興味深いものであり、したがってこの技術から最も恩恵を受けることになる。

予測と市場分析

本レポートは、先進バッテリーパックセンサーの動向について、これまでで最も包括的な予測を行っている。本レポートは、バッテリーや電気自動車分野を専門とするIDTechExのアナリストによる直接のインタビューやプレイヤーのプロファイリング、ディスカッションを通じて作成された。2026年から2036年の10年間をカバーし、各センサー技術(水素、VOC、二酸化炭素、圧力、水分、湿度、EIS、エアロゾル)の内訳を含んでいる。また、プレーヤーの分析と考察も含まれている。遠隔監視・制御市場については、遠隔監視を可能にするさまざまなアプローチ(特にwBMS対有線・無線ゲートウェイ)を取り上げ、定性的な評価を行っている。また、従来型と先進型のセンサータイプ別に、さまざまなセンサー技術の長所と短所をベンチマークしている。

主要な側面

本レポートは、先進センサー技術のバッテリーパックへの統合に関する詳細な市場情報を提供するもので、予測では8種類のセンサーを詳細に取り上げ、さらに多くのセンサーをベンチマークとしている。これには以下が含まれます:

従来のバッテリーパックのセンサー技術とその欠点のレビュー

代替センサーオプションの詳細な分析と議論:

先進的センサーの展開と市場におけるプレイヤーの予測:

バッテリーパック内のセルの遠隔監視・制御技術のレビュー:

目次1. 概要

1.1. 本報告書の範囲

1.2. 本報告書を読むべき対象者

1.3. 研究手法

1.4. 従来のバッテリーセンサー

1.5. 先進センサーと代替技術

1.6. 規制の背景:電気自動車

1.7. さらなる規制の必要性

1.8. センサー技術の評価

1.9. 高度なセンサー導入が解決する問題

1.10. ガスセンサー技術の比較

1.11. 圧力センサー技術の比較

1.12. ひずみセンサー技術の比較

1.13. プレイヤー分析:個別センサー対パッケージ製品

1.14. センサータイプのベンチマーク

1.15. リモート監視と制御

1.16. リモート監視方法の比較

1.17. 地域別の関心度

1.18. 予測の範囲

1.19. 方法論

1.20. 高度なバッテリーセンサーの販売台数予測

1.21. 高度なバッテリーセンサーの市場価値予測

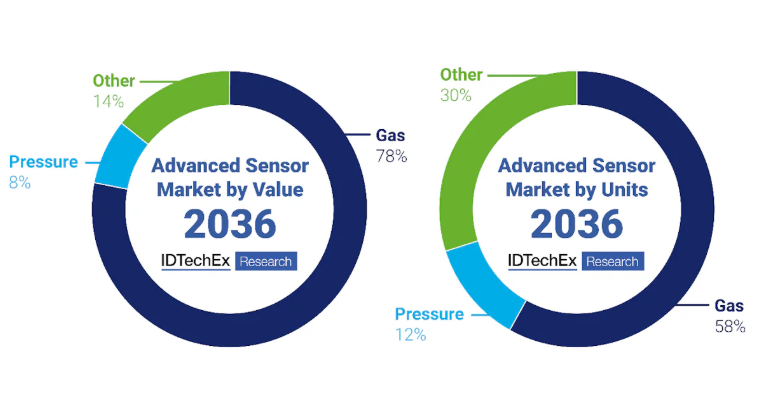

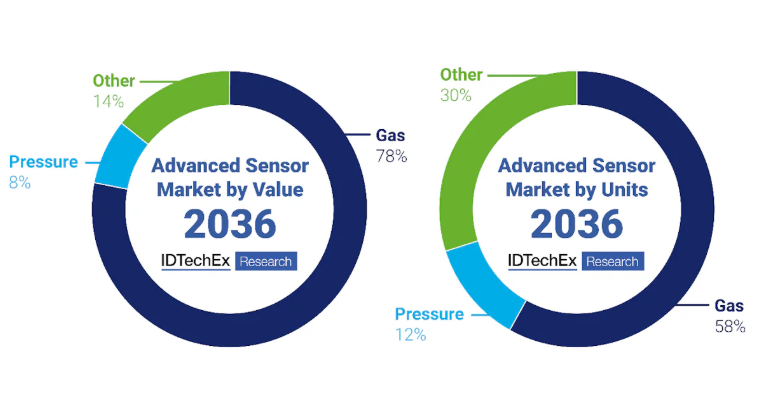

1.22. 2036年までの高度なセンサー市場(広範な市場セクター別)

1.23. 高度なバッテリーセンサーの市場セクター分析

1.24. 高度なバッテリーセンサー市場セクター分析(続き)

1.25. リモートモニタリングの結論

1.26. IDTechExサブスクリプションでさらにアクセス

2. 序論

2.1. バッテリー管理システム(BMS)

2.2. 一般的なBMSブロック図

2.3. BMSトポロジー

2.4. BMSのコア機能

2.5. BMSの機能

2.6. セル制御

2.7. BMSの構成要素

2.8. バッテリーパックの構造

2.9. 熱暴走

2.10. セルの排気イベント

2.11. バッテリーの劣化

2.12. 応用分野:EVとBESS

2.13. 改善の必要性

2.14. 改善の道筋

2.15. 代替センサーを用いた高度な分析

3. 温度、電流、電圧:従来型センサー配置の改善

3.1. BMSのターゲット:SoC、SoH、および温度

3.1.1. 従来型温度センサー

3.1.2. 温度センサー

3.1.3. バッテリーパックにおける温度センサーの精度、測定範囲、応答時間要件

3.1.4. 熱電対

3.1.5. サーミスタ

3.1.6. 抵抗温度検出器

3.2. 代替温度センサー

3.2.1. 光ファイバーセンサー:ポイントセンサーとスペクトルシフト

3.2.2. 光ファイバーセンサー:設計

3.2.3. 光ファイバーセンサー:ファイバーブラッグ格子(FBG)

3.2.4. 光ファイバーセンサー:ファブリ・ペロー干渉計(FPI)

3.2.5. ジョンソンノイズ熱測定

3.2.6. 赤外線温度センサー

3.2.7. 温度センサー技術の比較

3.2.8. 温度センサーの結論

3.3. 電圧と電流センサー:従来技術

3.3.1. 電流と電圧の測定:電流シャント

3.3.2. ホールセンサーと磁気抵抗センサー

3.3.3. SoC計算:クーロン計数

3.3.4. SoC計算:電圧ルックアップ

3.3.5. SoH推定

3.4. 代替電気化学状態推定方法

3.4.1. SoH測定の進展:電気化学インピーダンス分光法(EIS)

3.4.2. EISの活用方法

3.4.3. EISの利点

3.4.4. バッテリーパックへの必要改変

3.4.5. モジュールレベル対セルレベルEIS

3.4.6. Marelli

3.4.7. CSEM

3.4.8. バッテリーパックへのEIS統合に関する結論

4. 熱暴走検出用の代替センサー

4.1.1. 新たなアプローチの必要性

4.1.2. 低消費電力センサーの展開の利点

4.1.3. 熱暴走中の状態変化

4.1.4. 熱暴走中のバッテリー部品の劣化プロセス

4.1.5. セルの排気

4.1.6. ガス放出

4.1.7. 陰極タイプ別のガス放出

4.1.8. ガス放出と充電状態(SoC)の関係

4.1.9. ガスセンサーの要件

4.1.10. ガス検知における交差感度

4.1.11. 圧力検知の基本

4.1.12. 熱暴走時の圧力変化

4.2. 水素放出検出器

4.2.1. 水素放出

4.2.2. 熱暴走後の燃焼イベント

4.2.3. 熱伝導率検出の原理

4.2.4. 熱伝導率センサーの設計

4.2.5. 熱伝導率検出の課題

4.2.6. Amphenol Advanced Sensors: 水素

4.2.7. Posifa Technologies: 水素

4.2.8. 化学抵抗式検知

4.2.9. 選択性対感度

4.2.10. 化学抵抗式センサーによる水素検知

4.2.11. Nexceris

4.3. 揮発性有機化合物検出器

4.3.1. 揮発性有機化合物:概要

4.3.2. 暴走時の排出

4.3.3. 光イオン化検出器の原理

4.3.4. 光イオン化検出器

4.3.5. 金属酸化物化学抵抗素子

4.3.6. Li-ion Tamer ®

4.4. 二酸化炭素排出検出器

4.4.1. 二酸化炭素の熱暴走生成物としての役割

4.4.2. 非分散型赤外分光法(NDIR分光法)

4.4.3. NDIR二酸化炭素センサーの設計

4.4.4. 化学抵抗型二酸化炭素センサー

4.5. 一酸化炭素排出検出器

4.5.1. 熱暴走による一酸化炭素の排出

4.5.2. チューナブルダイオードレーザー分光法(TDLS)

4.5.3. 電気化学センサー

4.5.4. 一酸化炭素用の化学抵抗型センサー

4.5.5. ガス検知技術の比較

4.5.6. ガスセンサーの結論

4.5.7. エアロゾル検出器

4.5.8. バッテリーパック内のエアロゾル

4.5.9. 光散乱による検出

4.5.10. ハネウェル

4.5.11. イオン化検出器による検出

4.5.12. 圧力センサー

4.5.13. 熱暴走時の圧力上昇

4.5.14. バッテリーパック内の典型的な圧力

4.5.15. キャパシティブセンサー

4.5.16. ピエゾエレクトリックセンサー

4.5.17. ピエゾレジスタティブセンサー

4.5.18. インフィニオン

4.5.19. 圧力センサー技術の比較

5. バッテリーコンポーネントの膨張監視用センサー

5.1.1. バッテリーの体積変化

5.1.2. リチウムイオンバッテリーにおける電極の材料別膨張

5.1.3. シリコン陽極バッテリー

5.1.4. 体積変化の傾向と劣化との相関

5.1.5. デンドライト検出:差圧

5.2. 応力/ひずみ検出器

5.2.1. 応力とひずみ

5.2.2. 応力/ひずみ検出のメリット

5.2.3. バッテリーパック内の典型的な圧力

5.2.4. ひずみゲージ

5.2.5. フォイル対シリコン

5.2.6. 薄膜ひずみゲージ

5.2.7. 光ファイバーセンサー:ブラッグ格子

5.2.8. 光ファイバーセンサー:分散型センサー

5.2.9. ひずみセンサー技術の比較

5.2.10. 応力/ひずみセンサーの結論

6. バッテリーパック内の水分存在を検出するセンサー

6.1. バッテリーパック筐体内の水分存在

6.2. 冷却液漏れの原因

6.3. 抵抗による水分検出

6.4. 水分センサーの設計

6.5. Amphenol Advanced Sensors: 水分検出

6.6. 湿度と露点

6.7. バッテリー製造時の湿度制御

6.8. バッテリーパックにおける露点的重要性

6.9. 相対湿度検出

6.10. 絶対湿度検出

6.11. Metis Engineering

7. リモート通信とライブセルバランス

7.1. バッテリーパックにおける通信プロトコル

7.2. バッテリーパックセンサー通信における重要な要因

7.3. 有線対無線

7.4. リモートモニタリングのメリット

7.5. 独自規格 vs 標準規格

7.6. コントローラーエリアネットワーク(CAN)プロトコル

7.7. CANの利点

7.8. RS-485

7.9. ユニバーサル非同期受信送信機(UART)

7.10. 有線変換によるリモートモニタリング

7.11. イーサネット

7.12. 無線オプション

7.13. ブルートゥース・ローエナジー(BLE)

7.14. ジグビー

7.15. 近距離通信(NFC)

7.16. Wi-Fiとセルラーネットワーク

7.17. Menred ESS

7.18. MOKOENERGY

7.19. Nuvation Engineering

7.20. GM Motors

7.21. リモートモニタリング方法の比較

7.22. リモートモニタリングBMSに関する結論

8. 予測

8.1. 高度なバッテリーセンサーユニットの販売予測

8.2. 高度なバッテリーセンサー市場の価値予測

8.3. リモートモニタリングの結論

9. 企業プロファイル

9.1. 企業プロファイルのリンク一覧

Summary

Ten-year forecast covering eight market sectors, including gas sensing, pressure sensing and moisture detection for electric vehicle and energy storage system applications. Remote monitoring and live control technologies included.

This report provides insight and market intelligence into the market for advanced battery pack sensors and remote monitoring of battery packs, including eight sensor types (hydrogen, carbon dioxide, volatile organic compound (VOC), pressure, moisture, humidity, aerosol and electrochemical impedance spectroscopy), as well as remote monitoring through gateway and wireless BMS (wBMS) approaches. The forecast covers a ten-year period from 2026-2036, and forms the most comprehensive market analysis to date on the integration of advanced sensors into battery packs in electric vehicles and energy storage systems. The role of regulation is also discussed in detail, regarding adoption of advanced sensor technologies.

Thermal runaway and conventional battery pack sensors

Battery fires are a major concern for large battery pack deployments, especially in electric vehicles and energy storage systems. Thermal runaway is the cause of these fires. An initially high temperature or current causes a chain of exothermic reactions which further raise the temperature of cells within the pack until the batteries decompose, releasing more heat and debris and eventually causing fires. Conventional battery pack sensors monitor voltage, current, and temperature in order to predict and monitor thermal runaway within battery pack deployments. However, these sensors are not completely sufficient. For vehicles in park or delayed thermal runaway events caused by cell venting and later gas combustion, temperature sensors are unable to provide sufficiently early warning to prevent thermal runaway from leading to battery fires. Alternative sensor technologies are required.

Alternative sensor technologies:

During thermal runaway, reactions within the cells and evaporation of the electrolyte produce gases, which are vented into the pack. These gases also increase the pressure within the pack. Smoke and other particulate matter suspensions (aerosols) are also produced during thermal runaway, as components decompose.

This leads to several options for alternative sensors:

Of these sensor technologies, gas sensing is proving to be the most effective in providing early warning of thermal runaway, and will see widespread adoption by 2036.

Sensors for preventing degradation are also of interest, especially pressure sensors for monitoring battery component expansion, humidity sensors and moisture sensors for detecting coolant leakage, which in turn can lead to battery corrosion and short-circuiting.

Remote monitoring and control

Other methods of enabling improved battery pack safety and management include remote monitoring and control, through wireless battery management systems (wBMSs) or wired-wireless gateways. By transmitting data to a central terminal and higher power computer, advanced modelling software can be used to improve state of health estimations within the battery pack. This in turn allows for better battery management, meaning extensions of battery lifetime and reduced degradation. These technologies are especially of interest for automotive fleet managers and energy storage system users, who use large battery deployments, and would thus benefit the most from this technology.

Forecasts and market analysis

This report provides the most comprehensive forecast of advanced battery pack sensor trends to date. It was produced through direct interviewing and profiling of players and discussions between IDTechEx analysts with expertise in battery and electric vehicle areas. It covers a ten year period between 2026 and 2036 and includes a breakdown of each sensor technology (hydrogen, VOC, carbon dioxide, pressure, moisture, humidity, EIS and aerosol). Player analysis and discussion is also included. For the remote monitoring and control market, a qualitative assessment is made, discussing different approaches to enabling remote monitoring (especially wBMS vs wired-wireless gateway). The report also benchmarks the advantages and disadvantages of different sensor technologies within sensor types, both conventional and advanced.

Key Aspects

This report provides in-depth market intelligence on the integration of advanced sensor technologies into battery packs, with eight sensor types covered in detail in the forecast and many more benchmarked. This includes:

A review of conventional battery pack sensor technologies and their flaws:

In-depth analysis and discussion of alternative sensor options:

Predictions for advanced sensor deployments and players in the market:

Review of technologies for remote monitoring and control of cells in the battery pack:

Table of Contents1. EXECUTIVE SUMMARY

1.1. The scope of this report

1.2. Who should read this report?

1.3. Research methodology

1.4. Conventional battery sensors

1.5. Advanced sensors and alternatives

1.6. Regulatory background: Electric vehicles

1.7. The need for further regulation

1.8. Sensor technology benchmarking

1.9. Problems solved by advanced sensor deployments

1.10. Comparing gas sensing technologies

1.11. Comparing pressure sensor technologies

1.12. Comparing strain sensor technologies

1.13. Player analysis: Individual sensors vs complete package

1.14. Sensor type benchmarking

1.15. Remote monitoring and control

1.16. Comparing remote monitoring methods

1.17. Interest by region

1.18. Scope of forecasts

1.19. Methodologies

1.20. Advanced battery sensors units sold forecast

1.21. Advanced battery sensors market value forecast

1.22. Advanced sensor market 2036 by broad market sector

1.23. Advanced battery sensor market sector analysis

1.24. Advanced battery sensor market sector analysis cont.

1.25. Remote monitoring conclusions

1.26. Access More With an IDTechEx Subscription

2. INTRODUCTION

2.1. The battery management system

2.2. Generic BMS block diagram

2.3. BMS topologies

2.4. BMS core functionality

2.5. Functions of a BMS

2.6. Cell control

2.7. BMS components

2.8. Battery pack structure

2.9. Thermal runaway

2.10. Cell venting events

2.11. Battery degradation

2.12. Applications: EVs and BESS

2.13. Need to improve

2.14. Avenues for improvement

2.15. Advanced analytics via alternative sensors

3. TEMPERATURE, CURRENT AND VOLTAGE: IMPROVEMENTS TO CONVENTIONAL SENSOR DEPLOYMENTS

3.1. BMS targets: SoC, SoH and temperature

3.1.1. Conventional temperature sensors

3.1.2. Temperature sensors

3.1.3. Accuracy, range and response time requirements for temperature sensors in battery packs

3.1.4. Thermocouples

3.1.5. Thermistors

3.1.6. Resistance temperature detectors

3.2. Alternative temperature sensors

3.2.1. Optical fibre sensors: Point sensors and spectral shift

3.2.2. Optical fibre sensors: Design

3.2.3. Optical fibre sensors: Fibre Bragg gratings (FBGs)

3.2.4. Optical fibre sensors: Fabry-Pérot interferometers (FPIs)

3.2.5. Johnson noise thermometry

3.2.6. Infrared temperature sensors

3.2.7. Comparing temperature sensor technologies

3.2.8. Temperature sensor conclusions

3.3. Voltage and current sensors: Conventional technologies

3.3.1. Current and voltage measurements: The current shunt

3.3.2. Hall sensors and magneto-resistance sensors

3.3.3. SoC calculation: Coulomb counting

3.3.4. SoC calculation: Voltage look-up

3.3.5. SoH estimation

3.4. Alternative electrochemical state estimation methods

3.4.1. Advancements in SoH measurement: Electrochemical impedance spectroscopy (EIS)

3.4.2. How EIS is used

3.4.3. Advantages of EIS

3.4.4. Necessary modifications to the battery pack

3.4.5. Module- vs cell-level EIS

3.4.6. Marelli

3.4.7. CSEM

3.4.8. Conclusions on integration of EIS into battery packs

4. ALTERNATIVE SENSORS FOR DETECTING THERMAL RUNAWAY

4.1.1. The need for new approaches

4.1.2. Advantages of low-power sensor deployments

4.1.3. State changes during thermal runaway

4.1.4. The process of battery component degradation during thermal runaway

4.1.5. Cell venting

4.1.6. Gas emission

4.1.7. Gas emission by cathode type

4.1.8. Gas emission vs. state of charge (SoC)

4.1.9. Gas sensor requirements

4.1.10. Cross-sensitivities in gas sensing

4.1.11. Pressure sensing - the basics

4.1.12. Pressure trends during thermal runaway

4.2. Hydrogen emission detectors

4.2.1. Hydrogen emission

4.2.2. Post-runaway combustion events

4.2.3. Principles of thermal conductivity sensing

4.2.4. Thermal conductivity sensor designs

4.2.5. Challenges of thermal conductivity sensing

4.2.6. Amphenol Advanced Sensors: Hydrogen

4.2.7. Posifa Technologies: Hydrogen

4.2.8. Chemi-resistive sensing

4.2.9. Selectivity vs sensitivity

4.2.10. Hydrogen sensing through chemi-resistive sensors

4.2.11. Nexceris

4.3. Volatile organic compound detectors

4.3.1. Volatile organic compounds: An introduction

4.3.2. Emission during runaway

4.3.3. Photoionization detector principle

4.3.4. Photoionization detectors

4.3.5. Metal oxide chemi-resistors

4.3.6. Li-ion Tamer ®

4.4. Carbon dioxide emission detectors

4.4.1. Carbon dioxide as a thermal runaway product

4.4.2. Non-dispersive infrared spectrometry (NDIR spectrometry)

4.4.3. NDIR CO2 sensor designs

4.4.4. Chemi-resistive carbon dioxide sensors

4.5. Carbon monoxide emission detectors

4.5.1. Carbon monoxide emission from thermal runaway

4.5.2. Tunable diode laser spectroscopy (TDLS)

4.5.3. Electrochemical sensors

4.5.4. Chemi-resistive sensors for carbon monoxide

4.5.5. Comparing gas sensing technologies

4.5.6. Gas sensor conclusions

4.5.7. Aerosol detectors

4.5.8. Aerosols present in the battery pack

4.5.9. Detection via light scattering

4.5.10. Honeywell

4.5.11. Sensing via ionization detectors

4.5.12. Pressure sensors

4.5.13. Pressure build-up during runaway

4.5.14. Typical pressure in a battery pack

4.5.15. Capacitive sensors

4.5.16. Piezoelectric sensors

4.5.17. Piezoresistive sensors

4.5.18. Infineon

4.5.19. Comparing pressure sensor technologies

5. SENSORS FOR MONITORING BATTERY COMPONENT EXPANSION

5.1.1. Battery volume changes

5.1.2. Electrode expansion by material for lithium-ion batteries

5.1.3. Silicon anode batteries

5.1.4. Correlating degradation with trends in volume changes

5.1.5. Dendrite detection: differential pressure

5.2. Stress/strain detectors

5.2.1. Stress and strain

5.2.2. Benefits of stress/strain detection

5.2.3. Typical pressure in a battery pack

5.2.4. Strain gauges

5.2.5. Foil vs silicon

5.2.6. Thin-film strain gauges

5.2.7. Optical fibre sensors: Bragg gratings

5.2.8. Optical fibre sensors: Distributed sensors

5.2.9. Comparing strain sensor technologies

5.2.10. Stress/strain sensor conclusions

6. SENSORS FOR DETECTING MOISTURE PRESENCE IN BATTERY PACKS

6.1. Moisture presence in the battery pack enclosure

6.2. Coolant leakage causes

6.3. Moisture detection via resistance

6.4. Moisture sensor design

6.5. Amphenol Advanced Sensors: Moisture detection

6.6. Humidity and dew points

6.7. Humidity control during battery manufacturing

6.8. The importance of dewpoints in a battery pack

6.9. Relative humidity detection

6.10. Absolute humidity detection

6.11. Metis Engineering

7. REMOTE COMMUNICATION AND LIVE CELL BALANCING

7.1. Communication protocols in battery packs

7.2. Important factors in battery pack sensor communication

7.3. Wired vs wireless

7.4. Benefits of remote monitoring

7.5. Proprietary vs standardized

7.6. Controller area network (CAN) protocol

7.7. Advantages of CAN

7.8. RS-485

7.9. Universal asynchronous receiver/transmitter (UART)

7.10. Remote monitoring through wired conversion

7.11. Ethernet

7.12. Wireless options

7.13. Bluetooth Low Energy (BLE)

7.14. Zigbee

7.15. Near-field communications (NFC)

7.16. Wi-fi and cellular networks

7.17. Menred ESS

7.18. MOKOENERGY

7.19. Nuvation Engineering

7.20. GM Motors

7.21. Comparing remote monitoring methods

7.22. Conclusions on remote monitoring BMSs

8. FORECASTS

8.1. Advanced battery sensors units sold forecast

8.2. Advanced battery sensors market value forecast

8.3. Remote monitoring conclusions

9. COMPANY PROFILES

9.1. List of company profile links

ご注文は、お電話またはWEBから承ります。お見積もりの作成もお気軽にご相談ください。本レポートと同分野(エネルギー貯蔵)の最新刊レポートIDTechEx社の エネルギー、電池 - Energy, Batteries分野 での最新刊レポート

関連レポート(キーワード「センサ」)よくあるご質問IDTechEx社はどのような調査会社ですか?IDTechExはセンサ技術や3D印刷、電気自動車などの先端技術・材料市場を対象に広範かつ詳細な調査を行っています。データリソースはIDTechExの調査レポートおよび委託調査(個別調査)を取り扱う日... もっと見る 調査レポートの納品までの日数はどの程度ですか?在庫のあるものは速納となりますが、平均的には 3-4日と見て下さい。

注文の手続きはどのようになっていますか?1)お客様からの御問い合わせをいただきます。

お支払方法の方法はどのようになっていますか?納品と同時にデータリソース社よりお客様へ請求書(必要に応じて納品書も)を発送いたします。

データリソース社はどのような会社ですか?当社は、世界各国の主要調査会社・レポート出版社と提携し、世界各国の市場調査レポートや技術動向レポートなどを日本国内の企業・公官庁及び教育研究機関に提供しております。

|

|