グリーン水素製造のための材料 2026-2036:技術、プレーヤー、予測Materials for Green Hydrogen Production 2026-2036: Technologies, Players, Forecasts AEL、AEMEL、PEMEL、SOECを含む電解槽スタック用コンポーネント。電解槽コンポーネントの10年間の詳細な市場予測。既存&先端材料、部品設計、製造技術、主要プレーヤーのレビュー IDTechExは... もっと見る

サマリー

AEL、AEMEL、PEMEL、SOECを含む電解槽スタック用コンポーネント。電解槽コンポーネントの10年間の詳細な市場予測。既存&先端材料、部品設計、製造技術、主要プレーヤーのレビュー

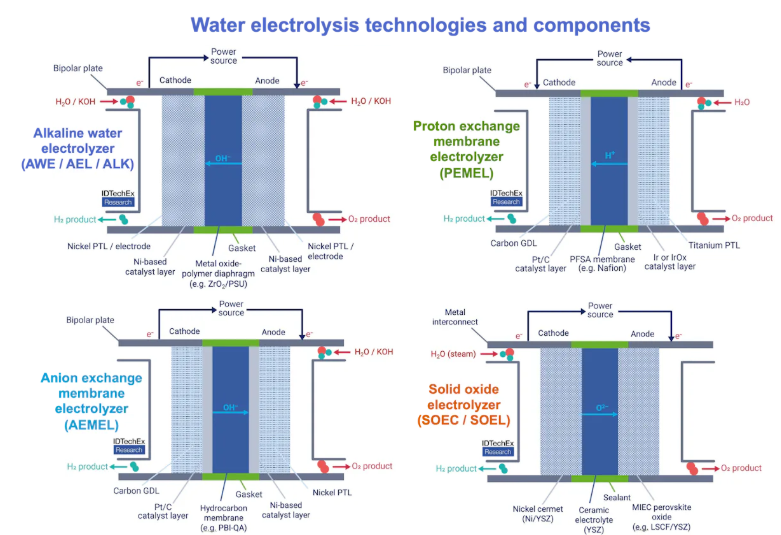

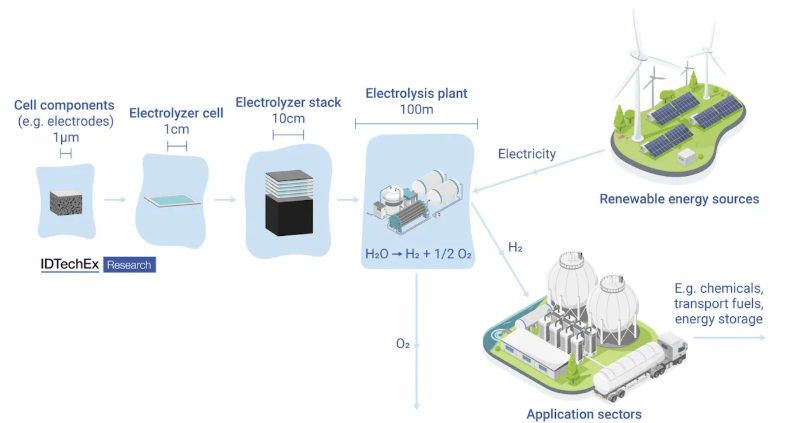

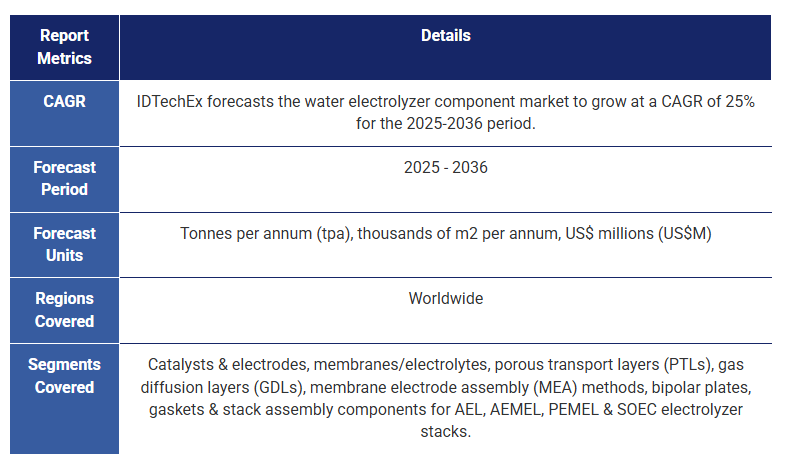

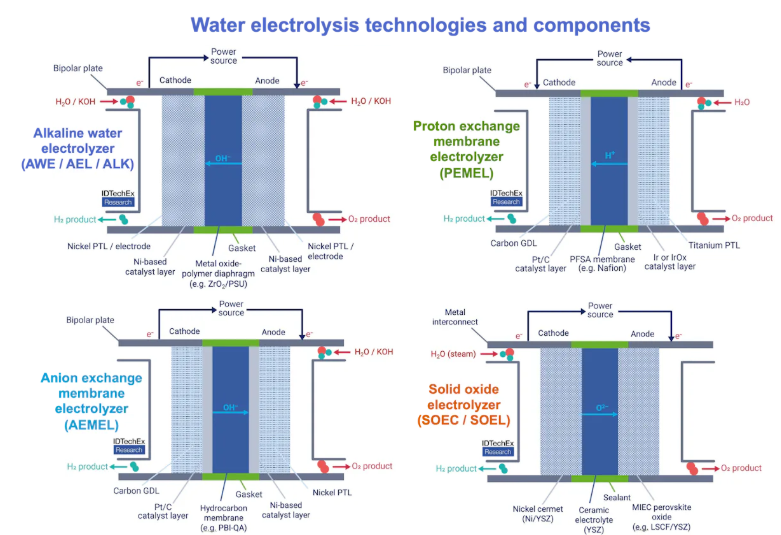

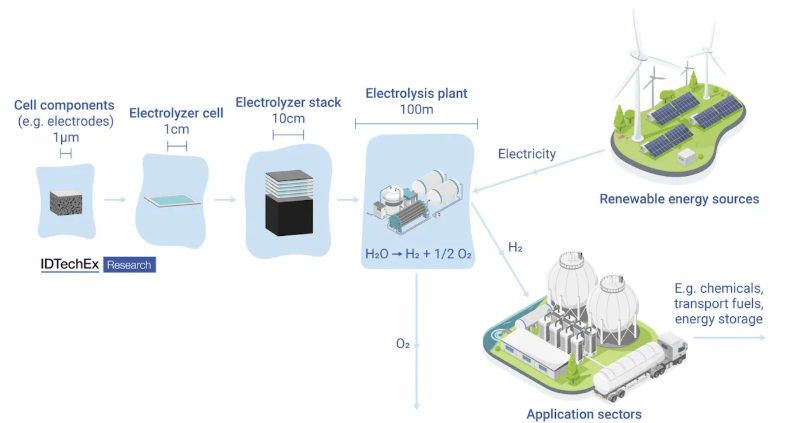

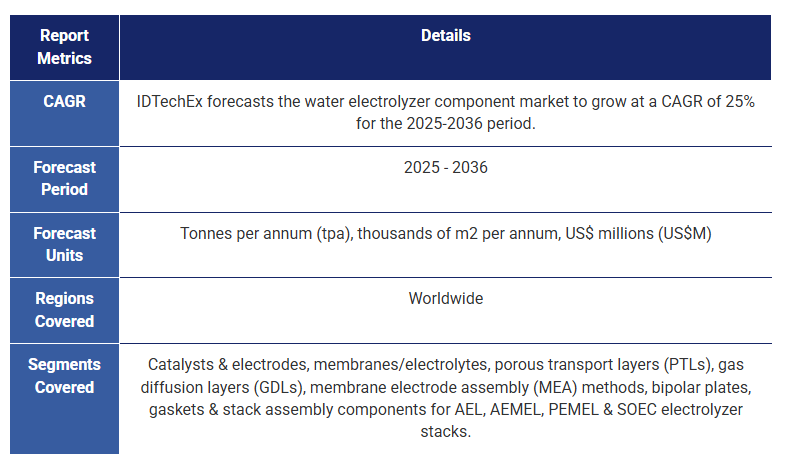

IDTechExは電解槽部品セクターの大幅な成長を予測しており、2034年までに101億米ドルの市場価値を予測している。これは、電解槽が不可欠なグリーン水素産業の拡大に起因している。IDTechExの包括的な本レポートでは、アルカリ電解槽(AEL/AWE/ALK)、プロトン交換膜電解槽(PEMEL)、陰イオン交換膜電解槽(AEMEL)、固体酸化物電解槽(SOEC)の4つの主要な水電解槽技術で使用される材料とコンポーネントの現状と将来性について掘り下げている。さらに、4つの電解槽スタックについて、材料と部品の需要イントン、平方メートル(m2)、年間百万米ドルを定量化した粒状の10年市場予測を示している。

グリーン水素と先進電解槽技術の必要性

直接電化が困難なセクターの脱炭素化を目指す政府と産業界の協調的努力により、産業、輸送、エネルギーセクターにおける水素利用への世界的移行が加速している。再生可能エネルギーによる水の電気分解で製造されるグリーン水素は、2030年までにギガワットスケールの製造能力を確立することを目標に多額の投資が行われ、有力なソリューションとなっている。グリーン水素への軸足は、重工業と輸送における排出削減のための実行可能な道を提供するだけでなく、エネルギー安全保障を強化し、エネルギー貯蔵とセクター・カップリングにおける新たな市場機会を創出する。

電解槽における材料とコンポーネントの重要な役割

グリーン水素革命の核心は、電解槽技術における材料とコンポーネントの進化にある。この分野の進歩は極めて重要で、電解槽の効率を高め、寿命を延ばし、希少材料への依存を軽減することを目指している。例えば、イリジウム含有量を減らした触媒のようなPEMEL 技術の革新は、イリジウムの利用可能性が限られていることに伴うサプライチェーンの脆弱性を大幅に緩和する可能性がある。

IDTechExの本レポートは、4つの電解槽技術にわたる主要材料とコンポーネントの包括的な分析を提供し、確立されたソリューションと将来的な進歩の両方に重点を置いている。分析対象となるコンポーネントには、膜、触媒、電極、多孔質輸送層(PTL)、ガス拡散層(GDL)、バイポーラプレート、コーティング、ガスケット、エンドプレートなどが含まれ、これらの現状と将来についての洞察を提供している。製造方法と潜在的な技術革新についても論じている。さらに、スタック、材料、部品サプライヤーの広範なリストを掲載し、材料と部品の商業的ケーススタディを提供している。

アルカリ水電解槽(AEL)-広く入手可能な材料の利用

AELは成熟し確立された技術である。AELは、液体アルカリ溶液(通常はKOH)と、ハーフセルチャンバーを分離する多孔性隔膜を使用して作動する。ニッケルやステンレス鋼のような入手しやすい材料に依存することは安定した傾向であり、今後も続くと予想される。現在、AELシステムは、有限ギャップ構成とゼロギャップ構成の間で様々であるが、業界は、効率向上のために多孔性輸送層(PTL)を組み込んだ後者に傾きつつある。

AELメーカーは、運転モード(大気圧か加圧か)とセル構造に依存する多様な設計を示している。本レポートは、材料の選択とAELスタックのアーキテクチャーの進化を詳細に検討し、最先端のスタックの例を紹介している。また、主要な技術革新の優先事項や、既存のコンポーネントの改善点にもスポットを当てている。多くのAELがスタック製造を内製化している一方で、多くのコンポーネントを外部サプライヤーに依存しており、この確立された技術における触媒とセル構成の革新の大きな機会が明らかにされている。

固体高分子形燃料電池(PEMEL)-希少材料の管理

PEMEL技術は、その優れた効率、コンパクトなスタックサイズ、柔軟な運転能力により人気が高まっており、断続的な再生可能エネルギー源との組み合わせに理想的である。PEMELスタックの材料が標準化される傾向にあるにもかかわらず、特にアノード触媒の開発では技術革新が続いている。新しい触媒は、より少ないイリジウム使用量で同等の触媒活性を示すため、g/kW単位での材料装填量が減少し、コスト削減につながる。

本レポートでは、プロトン交換膜の薄膜化の進歩から革新的なチタンバイポーラプレートコーティング技術に至るまで、PEMELスタック内の様々な材料の選択と革新について検証している。先進的な商業用PEMELの設計と技術革新のための主要な優先事項についても詳述している。全体として、PEMELスタックの大幅な強化は、例えば触媒被覆膜(CCM)のための新しいバイポーラプレート材料とコーティングによって達成可能である。

陰イオン交換膜電解槽(AEMEL)-高安定性の追求

AEMELは、AELの豊富な材料とPEMELスタックの高効率の融合を目指す、新進気鋭の新技術である。この分野での急速な進歩は明らかで、エナパーのような企業が商業的なMW規模のシステムで先頭を走っている。この報告書では、AELやPEMEL技術に由来する他のコンポーネントの標準化を踏まえ、学術的・商業的企業が膜と触媒に焦点を当てて、様々な材料開発を示している。AEMELは黎明期の技術であるため、AELとPEMELの教訓を統合し、技術革新につなげるというユニークな利点がある。

固体酸化物電解槽(SOEC)-高温セラミック技術革新

SOECは、AELやPEMELに比べると新しく、市場参加者も少ないが、SOFCスタックは可逆的に作動させることができ、SOECと非常に類似した材料を使用しているため、固体酸化物燃料電池(SOFC)分野におけるクロスイノベーションの恩恵を受けている。SOFCスタックは可逆的に運転でき、SOECと非常に類似した材料を使用するためである。しかし、電極-電解質アセンブリは、スタックプロバイダーによってセル設計や材料に大きな違いがあり、開発のための活発なフロンティアとなっている。本レポートでは、こうした微妙な違いを掘り下げ、さまざまなセル設計を探っている。これらの設計は、金属支持から電極支持まで幅広く、多様なセラミック材料を利用しており、この高温電解槽技術における材料革新の可能性を浮き彫りにしている。

AEL、PEMEL、SOECの材料・成分別に区分した粒状の10年市場予測

水電解槽産業における材料・成分分野の拡大見通しを明らかにするため、IDTechExでは粒状の10年市場予測を提供しています。これらの予測は、AEL、PEMEL、AEMEL、SOEC電解槽技術全体にわたって、ステンレス鋼、チタン、白金族金属などの原材料と、膜やバイポーラプレートを含むコンポーネントごとにセグメント化されている。定量的な予測は、トン、平方メートル(m²)、百万米ドルの年間ベースで提供される。さらに本レポートは、AEL、PEMEL、AEMEL、SOECスタックのハイレベルコスト分析を提供し、各コンポーネントに関連するコストを分解しています。

本報告書の主な内容

本報告書は以下の情報を提供する:

IDTechExの水素研究ポートフォリオ

本レポートは、グリーン水素製造と燃料電池に関するIDTechExの既存研究を活用し、水電解槽の材料とコンポーネントに関する全く新しい内容を含んでいる。水素経済、低炭素水素製造、燃料電池、燃料電池モビリティの各分野に関するさらなる情報は、これらのレポートでご覧いただけます。

目次1.要旨

1.1. 電解装置技術の概要

1.2. 水電解装置技術の比較 - 電流密度と電圧 (1)

1.3. 水電解装置技術の比較 - 電流密度と電圧 (2)

1.4. アルカリ水電解(AEL)の材料および部品の概要

1.5. アルカリ水電解(AEL)の材料および部品の概要

1.6. AELシステムのサプライヤー(大気圧型、加圧型、高度型)

1.7. AELの部品サプライチェーン

1.8. AEL - 電極および触媒の概要

1.9. AEL - 多孔質ダイアフラムの概要

1.10. AEL - バイポーラプレート(BPP)の概要

1.11. AEL - 多孔質輸送層(PTL)の概要

1.12. PEM電解装置の部品の概要

1.13. PEMELの材料および部品の概要

1.14. PEMELスタックのサプライヤー

1.15. PEMELの部品サプライチェーン (1/2)

1.16. PEMELの部品サプライチェーン (2/2)

1.17. PEMEL - 陽イオン交換膜の概要

1.18. PEMEL - 触媒(アノードおよびカソード)の概要

1.19. PEMEL - CCM / MEA(接触膜/膜電極接合体)の概要

1.20. PEMEL - 多孔質輸送層(PTL)およびガス拡散層(GDL)の概要

1.21. PEMEL - バイポーラプレート(BPP)およびコーティングの概要

1.22. AEMELの材料および部品の概要

1.23. AEMELスタックおよび陰イオン交換膜のサプライヤー

1.24. AEMEL - 陰イオン交換膜の概要

1.25. AEMEL - 電極 / 触媒およびCCM / MEAの概要

1.26. AEMEL - バイポーラプレート、多孔質輸送層、ガス拡散層

1.27. AEL、PEMEL、AEMEL用ガスケット

1.28. 高温水蒸気電解(SOEC)の材料および部品の概要

1.29. 高温水蒸気電解(SOEC)の材料および部品の概要

1.30. SOECおよび固体酸化物形燃料電池(SOFC)システムのサプライヤー

1.31. SOECの部品サプライチェーン

1.32. SOEC - 電極電解質アセンブリ(EEA)(1)

1.33. SOEC - 電極電解質アセンブリ(EEA)(2)

1.34. SOEC - インターコネクト、コーティング、接触層の概要

1.35. SOEC - ガスケットおよびシーラントの概要

1.36. 電解装置(AEL、PEMEL、AEMEL、SOEC)用エンドプレート

1.37. 技術別年間電解装置需要(GW)

1.38. 技術別電解スタックのコスト予測(米ドル/kW)

1.39. 部品別電解スタックのコスト予測(割合)

1.40. 技術別年間電解装置部品市場(百万米ドル)

1.41. AEL - 部品市場予測(百万米ドル)

1.42. PEMEL - 部品市場予測(百万米ドル)

1.43. SOEC - 部品市場予測(百万米ドル)

1.44. AEMEL - 部品市場予測(百万米ドル)

1.45. IDTechExサブスクリプションでさらにアクセス可能に

2. 序章

2.1. 水素バリューチェーンの紹介

2.1.1. 現在の水素市場の状況

2.1.2. 水素の生産と導入を推進する主な要因

2.1.3. 水素開発を促進する主要な法律と資金メカニズム

2.1.4. 水素の「色」について

2.1.5. 水素バリューチェーンの概要

2.1.6. なぜグリーン水素が必要なのか?

2.1.7. 一般的なグリーン水素プラントのレイアウト(1)

2.1.8. 一般的なグリーン水素プラントのレイアウト(2)

2.1.9. グリーン水素:主な水電解技術

2.1.10. 水素の種類ごとのコスト比較

2.1.11. 水素貯蔵の概要

2.1.12. 水素流通の概要

2.1.13. 水素の用途の概要

2.1.14. 燃料電池技術の概要

2.1.15. 自動車用PEMFCの需要は定置用途を大きく上回る

2.1.16. 水素の純度要件

2.1.17. 欧州の水素市場における主要な進展

2.1.18. 欧州の水素市場における主な課題と後退

2.1.19. 米国水素市場の推進要因(~2025年)

2.1.20. 米国水素市場の課題(2024年・2025年)

2.1.21. 米国における低炭素水素産業の見通し

2.1.22. 世界における低炭素水素産業の見通し

2.2. グリーン水素および水電解技術の概要

2.2.1. 単極型と双極型電解装置の比較

2.2.2. 電解装置技術の概要

2.2.3. 電解装置技術と市場動向の概要

2.2.4. 電解セル、スタック、およびバランス・オブ・プラント(BOP)

2.2.5. 電解装置のBOPレイアウト例

2.2.6. 電解装置のBOPおよび一般的なシステム境界

2.2.7. 電解装置の性能特性の比較

2.2.8. 4つの主要な電解技術の長所と短所

2.2.9. 電解装置を選定する際の考慮要素

2.2.10. グリーン水素生産におけるコストの課題

2.2.11. 電解装置の材料および部品を革新する理由

2.3. 電気化学の基礎

2.3.1. 活性かつ安定な電極触媒の重要性

2.3.2. 電極触媒の活性指標

2.3.3. 電極触媒の安定性および効率の指標

2.3.4. 電極触媒における「ボルケーノプロット(火山プロット)」の起源

3. アルカリ電解槽(AEL)の材料と部品

3.1. アルカリ電解槽および部品のサプライチェーンの概要

3.1.1. アルカリ水電解槽(AEL)-簡単な歴史的背景

3.1.2. アルカリ電解槽(AEL)プラント-運転原理

3.1.3. アルカリ電解槽の分類

3.1.4. 大気圧型と加圧型アルカリ電解槽の比較

3.1.5. アルカリ水電解槽(AEL)-最新の商用セル&スタック設計(1)

3.1.6. アルカリ水電解槽(AEL)-最新の商用セル&スタック設計(2)

3.1.7. 次世代アルカリ電解槽スタック設計

3.1.8. 電解槽OEMによるスタック部品革新の視点

3.1.9. 米国エネルギー省(DOE)のAEL技術目標

3.1.10. AEL材料および部品の概要

3.1.11. AEL材料および部品の概要(重複タイトルの可能性あり)

3.1.12. アルカリ電解槽セル電極および多孔質輸送層の進化

3.1.13. AEL改善のための主要イノベーション焦点

3.1.14. AEL材料および部品のサプライヤー概要

3.1.15. AELシステムサプライヤーの種類別分類(大気圧型、加圧型、先進型)

3.1.16. AEL部品のサプライチェーン

3.1.17. AEL膜およびセルフレーム

3.1.18. AELガスケット/シールのサプライヤー

3.1.19. AEL電極、触媒およびPTL/GDLのサプライヤー

3.1.20. AEL電極、触媒およびPTL/GDLのサプライヤー(重複タイトルの可能性あり)

3.1.21. AELバイポーラプレートのサプライヤー

3.2. AEL触媒および電極

3.2.1. AEL-電極および触媒の概要

3.2.2. アルカリ電解槽におけるゼロギャップ電極構成

3.2.3. De Nora社のゼロギャップセル設計

3.2.4. アルカリ電解槽電極の基材(1)

3.2.5. アルカリ電解槽電極の基材(2)

3.2.6. アルカリ電解槽の電極設計における重要な考慮点

3.2.7. カソード:水素発生反応(HER)

3.2.8. アルカリHERのボルケーノプロットとカソード触媒

3.2.9. 商用で使われている一般的なAELカソード触媒(1)

3.2.10. 商用で使われている一般的なAELカソード触媒(2)

3.2.11. 新興のAELカソード触媒組成(1)

3.2.12. 新興のAELカソード触媒組成(2)

3.2.13. 水素発生触媒の比較

3.2.14. HER触媒設計の改善アプローチ

3.2.15. アノード:酸素発生反応(OER)

3.2.16. 酸素発生触媒-最適点の追求

3.2.17. 商用で使われている一般的なAELアノード触媒

3.2.18. 一部の先進的なアルカリスタックでは白金族金属が使用されている

3.2.19. 事例研究-旭化成の水素発生触媒

3.2.20. 新興のAELアノード触媒組成

3.2.21. 酸素発生触媒の比較

3.2.22. OER触媒設計の改善アプローチ

3.2.23. 電極用触媒塗布技術(1)

3.2.24. 電極用触媒塗布技術(2)

3.2.25. 電極活性化プロセス

3.2.26. 電極製造事例研究:ネル・ハイドロジェン(1)

3.2.27. 電極製造事例研究:ネル・ハイドロジェン(2)

3.2.28. De Nora-アルカリ電解槽向け主要電極製造業者(1)

3.2.29. De Nora-アルカリ電解槽向け主要電極製造業者(2)

3.2.30. Veco-高表面積電極

3.2.31. Stargate Hydrogen-セラミックベース電極

3.2.32. McPhyとStargate Hydrogenのセラミック電極に関する提携

3.2.33. アルカリおよび海水電解用の二機能触媒

3.2.34. Catrodes-二機能触媒

3.2.35. Jolt SolutionsのAEL電極向け新製造プロセス

3.2.36. ENDUREプロジェクト-AEL向け多孔質輸送電極(PTE)(1)

3.2.37. ENDUREプロジェクト-AEL向け多孔質輸送電極(PTE)(2)

3.2.38. ENDUREプロジェクト-AEL向け多孔質輸送電極(PTE)(3)

3.3. AELセパレーター(ダイアフラム)

3.3.1. AEL-多孔質ダイアフラムの概要

3.3.2. アルカリ電解槽のダイアフラムおよびセパレーター

3.3.3. 一般的なダイアフラムの比較

3.3.4. 商用ダイアフラムの製造に使用される材料

3.3.5. Agfa社のZirfonセパレーター-AELダイアフラムの現行材料

3.3.6. Agfa社のZirfonセパレーター-製品ラインと特性

3.3.7. Agfa社のZirfonセパレーター-商業的進展

3.3.8. Zirfonセパレーターの代替材料

3.3.9. その他のアルカリ電解槽セパレーター供給業者(1)

3.3.10. その他のアルカリ電解槽セパレーター供給業者(2)

3.3.11. ダイアフラム製造の潜在的材料供給業者

3.3.12. 自社製ダイアフラム材料を使用する電解槽OEM

3.3.13. Novamem社のSlash多孔質アルカリ性ダイアフラム(1)

3.3.14. Novamem社のSlash多孔質アルカリ性ダイアフラム(2)

3.3.15. アルカリ電解槽用触媒塗布ダイアフラム(1)

3.3.16. アルカリ電解槽用触媒塗布ダイアフラム(2)

3.3.17. AELセパレーターの将来の方向性

3.3.18. 多孔質ダイアフラムの改良(1/2)

3.3.19. 多孔質ダイアフラムの改良(2/2)

3.3.20. イオン溶媒膜(ISM)

3.3.21. ポリベンジミダゾール(PBI)イオン溶媒膜

3.4. AELバイポーラプレートおよび多孔質輸送層(PTL)

3.4.1. AEL-バイポーラプレート(BPP)の概要

3.4.2. その他のバイポーラプレート設計

3.4.3. AEL-多孔質輸送層(PTL)の概要

3.4.4. 多孔質輸送層(PTL)について

3.4.5. アルカリ電解槽セル電極および多孔質輸送層の進化

3.5. AELガスケットおよびスタック組立部品

3.5.1. AEL用ガスケット

3.5.2. AELガスケット

3.5.3. AELガスケット材料(1)

3.5.4. AELガスケット材料(2)

3.5.5. AELセルフレーム

3.5.6. AELエンドプレートおよびスタック組立(1)

3.5.7. AELエンドプレートおよびスタック組立(2)

3.5.8. Röchlingグループ-PEEK製エンドプレートとボルト

4. プロトン交換膜電解槽(PEMEL)の材料および部品

4.1. PEM電解槽部品のサプライチェーン概要

4.1.1. プロトン交換膜燃料電池-概要

4.1.2. PEM燃料電池部品の概要

4.1.3. プロトン交換膜電解槽(PEMEL)-概要

4.1.4. PEM電解槽部品の概要

4.1.5. PEMEL材料および部品の概要

4.1.6. PEM電解槽とPEM燃料電池の部品比較

4.1.7. PEMEL材料および部品のサプライヤー概要(1/2)

4.1.8. PEMEL材料および部品のサプライヤー概要(2/2)

4.1.9. PEMELスタックサプライヤー

4.1.10. PEMEL部品サプライチェーン(1/2)

4.1.11. PEMEL部品サプライチェーン(2/2)

4.1.12. PEMEL膜サプライヤー

4.1.13. PEMELガスケット/シールサプライヤー

4.1.14. PEMELアノード用チタンPTL

4.1.15. PEMELカソード用カーボンGDL

4.1.16. PEMELバイポーラプレート製造業者

4.1.17. PEMEL触媒サプライヤー

4.1.18. PEMEL触媒塗布膜(CCM)サプライヤー

4.1.19. PEMELコーティング機器/サービスサプライヤー

4.2. PEMEL触媒および電極

4.2.1. PEMEL-触媒(アノードおよびカソード)の概要

4.2.2. カソード:水素発生反応(HER)

4.2.3. 酸性HERのボルケーノプロットとカソード触媒

4.2.4. 商用プラチナ/カーボン(Pt/C)触媒

4.2.5. Pt/Cに対するカーボンブラック支持体の影響

4.2.6. 日本製鉄化学材料-Pt/C触媒用メソポーラスカーボン支持体

4.2.7. HER電気触媒の比較

4.2.8. HER触媒の将来展望

4.2.9. アノード:酸素発生反応(OER)

4.2.10. 酸性OERのボルケーノプロットとカソード触媒

4.2.11. 商用イリジウム系触媒

4.2.12. イリジウム-ルテニウム混合金属酸化物(MMO)触媒

4.2.13. Ames Goldsmith Ceimigの事例研究

4.2.14. Ames Goldsmith Ceimig-新しいIr-Pt OER触媒

4.2.15. Heraeus-新しい支持体付きIrOx OER触媒

4.2.16. Smoltek-新しいナノ構造触媒

4.2.17. OER電気触媒の比較

4.2.18. OER触媒の将来展望

4.2.19. 触媒劣化メカニズム

4.2.20. 触媒劣化の事例

4.2.21. 電気触媒製造の概要

4.2.22. Pt/C製造プロセスの例

4.2.23. 貴金属触媒メーカーの最近の動向

4.2.24. 3Mのナノ構造イリジウム触媒(1)

4.2.25. 3Mのナノ構造イリジウム触媒(2)

4.2.26. Calicat-AIを活用したPGMフリーPEM電解槽触媒の開発

4.3. プロトン交換膜(PEM)

4.3.1. PEMEL-プロトン交換膜の概要

4.3.2. プロトン交換膜-簡単な歴史、機能および材料

4.3.3. PEM燃料電池と電解槽の膜の違い

4.3.4. PFSAイオノマーの構造と特性を決定する主要パラメータ

4.3.5. PEM膜劣化の要因概要

4.3.6. 膜メーカーの歴史的視点と主要特性

4.3.7. ナフィオン-市場をリードする膜

4.3.8. Chemours社のナフィオンの特性とグレード

4.3.9. ナフィオンおよびPFSA膜の長所と短所

4.3.10. プロトン交換膜の市場動向

4.3.11. 現代の主要なPFSA膜-主要プレイヤーと特性

4.3.12. PFSA膜特性の比較

4.3.13. イオン交換膜材料のベンチマーク-PEM燃料電池

4.3.14. イオン交換膜材料のベンチマーク-PEM水電解槽

4.3.15. プロトン交換膜の供給チェーン例-Gore社

4.3.16. MEAの将来展望:H2/O2再結合層

4.3.17. Chemours社のガス再結合触媒添加剤研究

4.3.18. 安全性を損なわずにPEMEL膜の厚さを減らす方法(1)

4.3.19. プロトン交換膜(PEM)によるLCOH(水素製造コスト)最小化

4.3.20. 高温用プロトン交換膜

4.3.21. PEM燃料電池膜の革新がPEMELに与える影響(1)

4.3.22. PEM燃料電池膜の革新がPEMELに与える影響(2)

4.3.23. PFASに関する継続的な懸念

4.3.24. プロトン交換膜としての炭化水素膜

4.3.25. 代替PEM材料:炭化水素系イオン交換膜(IEM)

4.3.26. 東レの炭化水素系プロトン交換膜

4.3.27. 炭化水素膜の評価

4.3.28. Ionomr膜の既存PFAS膜とのベンチマーク

4.4. プロトン交換膜の革新および製造

4.4.1. ポリマーピラミッドにおけるフルオロポリマー

4.4.2. PFSAイオノマー設計

4.4.3. PFSA膜押出鋳造プロセス

4.4.4. PFSA膜溶液鋳造プロセス

4.4.5. PFSA溶液鋳造プロセス用特殊リリース膜

4.4.6. PFSA膜分散鋳造プロセス

4.4.7. メルトブローイングPEM製造プロセス-カナダNRC

4.4.8. PFSA膜の改良

4.4.9. 膜性能最適化におけるトレードオフ

4.4.10. 同時伸張による寸法安定性および機械的安定性の向上

4.4.11. 強化PFAS膜:多層膜と織布膜の比較

4.4.12. Chemours社の強化ナフィオン膜

4.4.13. Gore社の強化SELECT膜

4.4.14. 多層共押出によるイオン交換膜の強化

4.4.15. 材料メーカーによる膜強化への参入

4.4.16. 強化多層イオン交換膜の革新領域

4.4.17. PFSA複合材料

4.5. PEMEL用触媒塗布膜(CCM)

4.5.1. PEMEL-CCM/MEAの概要

4.5.2. PEMELとPEMFCの膜電極接合体の比較

4.5.3. 典型的な触媒塗布膜(CCM)

4.5.4. CCM製造技術

4.5.5. 塗布プロセスの比較

4.5.6. ロール・ツー・ロールCCM製造プロセス(1/2)

4.5.7. ロール・ツー・ロールCCM製造プロセス(2/2)

4.5.8. RWTHアーヘン大学&ラウフェンベルクによるCCM製造研究

4.5.9. フラウンホーファーISEのMEA研究(1/2)

4.5.10. フラウンホーファーISEのMEA研究(2/2)

4.5.11. 触媒インク調製-重要な考慮点

4.5.12. MEAの将来展望:劣化メカニズムの理解

4.5.13. MEAの将来展望:SparkNanoのsALDによるGDL/PTLへのイリジウム堆積

4.5.14. MEAの将来展望:東芝の真空スパッタリング技術によるGDL/PTLへのイリジウム堆積

4.5.15. MEAの将来展望:直接膜堆積(DMD)

4.5.16. MEAの将来展望:H2/O2再結合層

4.6. PEMEL ガス拡散層(GDL)および多孔質輸送層(PTL)

4.6.1. PEMEL-多孔質輸送層(PTL)およびガス拡散層(GDL)の概要

4.6.2. PTL/GDLの特性および材料

4.6.3. 典型的なGDL構造

4.6.4. カソードGDL:撥水処理

4.6.5. カソードGDLの製造プロセス

4.6.6. セルロース繊維GDL:MPL不要

4.6.7. GDLの革新動向

4.6.8. AvCarb:燃料電池向けGDL設計の進展

4.6.9. FCEVスタック向けGDLサプライチェーン

4.6.10. 主要GDLサプライヤー

4.6.11. チタン多孔質輸送層(PTL)

4.6.12. アノードPTL:焼結多孔質チタン

4.6.13. PTLと触媒層の相互作用

4.6.14. Bekaert:焼結チタンPTL

4.6.15. Caplinq:Ti PTL製造プロセス例

4.6.16. Shinsung C&T:電子部品メーカーの電解槽材料参入

4.6.17. 焼結粉末Tiフェルトの製造

4.6.18. アノードTi PTLの将来展望

4.7. PEMEL バイポーラプレート(BPP)およびコーティング

4.7.1. PEMEL-バイポーラプレート(BPP)およびコーティングの概要

4.7.2. バイポーラプレートの流路設計

4.7.3. 流路設計の比較

4.7.4. バイポーラプレート流路の将来展望

4.7.5. バイポーラプレート材料の概要

4.7.6. PEMELはグラファイトBPPを使用できない

4.7.7. バイポーラプレート製造方法は金属プレートが中心

4.7.8. Graebenerのバイポーラプレート製造技術

4.7.9. BPP製造におけるコンソーシアムアプローチ

4.7.10. FeintoolおよびSITECのバイポーラプレート製造プロセス

4.7.11. 商用バイポーラプレート:プラチナコーティングチタン

4.7.12. HEFグループ:新しいPVDコーティング技術

4.7.13. 金カソードおよびプラチナアノードBPPコーティング

4.7.14. Ionbond:新しいコーティング技術

4.7.15. チタンコーティングステンレス鋼BPP

4.7.16. Sydrogen:新しいBPPコーティング技術

4.7.17. James CropperのBPPおよびPTLコーティング技術

4.7.18. 金属バイポーラプレートの将来コーティング

4.7.19. 炭素複合材バイポーラプレート材料

4.7.20. 従来の金属バイポーラプレート製造プロセス

4.7.21. 先進的なフォトケミカルエッチングプロセス

4.7.22. 製造方法の比較

4.8. PEMEL ガスケットおよびスタック組立部品

4.8.1. PEMEL用ガスケット

4.8.2. PEMELガスケットの機能と要件

4.8.3. ガスケット設計の考慮事項

4.8.4. ガスケット材料選定(1/2)

4.8.5. ガスケット材料選定(2/2)

4.8.6. Oリングおよび射出成形ガスケット

4.8.7. WEVO-CHEMIE:電解槽向け液体ガスケット

4.8.8. PEMELセルフレーム

4.8.9. PEMELエンドプレートおよびスタック組立(1/2)

4.8.10. スタック組立事例-プラグパワー

4.8.11. Syensqo:PEM燃料電池用PPSエンドプレート

5. アニオン交換膜電解槽(AEMEL)材料および部品

5.1. AEM電解槽材料の概要

5.1.1. アニオン交換膜電解槽(AEMEL)プラント-動作原理

5.1.2. AEMEL開発の意義

5.1.3. AEMELとAELおよびPEMELの類似点

5.1.4. なぜAEM電解槽開発が急速に進んでいるか

5.1.5. AEMEL材料および部品の概要

5.1.6. Enapter-AEMELをリードする企業

5.1.7. AEMELスタックおよびアニオン交換膜サプライヤー

5.2. アニオン交換膜(AEM)

5.2.1. AEMEL-アニオン交換膜の概要

5.2.2. AEMELにおけるアニオン交換膜(AEM)

5.2.3. アニオン交換膜(AEM)材料

5.2.4. AEM材料の課題と展望

5.2.5. 商用AEM材料の比較

5.2.6. 高性能AEMELは膜だけでなく工学的工夫が必要

5.2.7. 商用炭化水素系AEM材料例(I)

5.2.8. 商用炭化水素系AEM材料例(II)

5.2.9. Versogenのアニオン交換膜

5.2.10. Orionポリマー(1)

5.2.11. Orionポリマー(2)

5.2.12. Enapter-AEMELリーディングカンパニー

5.2.13. AEMELスタックおよびアニオン交換膜サプライヤー

5.2.14. イオン交換膜材料ベンチマーク-AEM水電解槽向け

5.2.15. Gen-HyのAEM電解槽における垂直統合

5.3. AEMEL 電極、バイポーラープレート、輸送層およびその他の部品

5.3.1. AEMEL-電極/触媒およびCCM/MEA概要

5.3.2. AEMEL触媒概要

5.3.3. AEMEL触媒まとめ

5.3.4. AEMEL膜電極接合体(MEA)

5.3.5. 商用AEMEL MEA設計

5.3.6. TNOおよびパートナーによるAEM電解槽部品の標準化目標

5.3.7. NovaMea-新規AEMEL膜、イオノマーおよび触媒(1)

5.3.8. NovaMea-新規AEMEL膜、イオノマーおよび触媒(2)

5.3.9. AEMEL-バイポーラープレート、多孔質輸送層、ガス拡散層

5.3.10. AEMEL用ガスケット

6. 固体酸化物電解槽(SOEC)材料および部品

6.1. SOEC部品サプライチェーン概要

6.1.1. 固体酸化物電解槽(SOEC)

6.1.2. 米国エネルギー省(DOE)のSOEC技術目標

6.1.3. SOEC材料および部品概要

6.1.4. SOEC材料および部品概要(重複)

6.1.5. SOEC材料および部品サプライヤー一覧

6.1.6. SOECおよび固体酸化物燃料電池(SOFC)スタックサプライヤー

6.1.7. SOEC部品サプライチェーン

6.1.8. SOEC用電解質および電極材料サプライヤー

6.1.9. SOEC用シーリングおよび絶縁材料サプライヤー

6.1.10. SOEC用インターコネクト金属およびコーティング材料サプライヤー

6.2. SOEC 電解質

6.2.1. SOEC-電極電解質アセンブリ(EEA)(1)

6.2.2. SOEC-電極電解質アセンブリ(EEA)(2)

6.2.3. SOEC 電解質の機能と要件

6.2.4. 酸化ジルコニウム安定化イットリア(YSZ)電解質

6.2.5. YSZ電解質の技術的および商業的考慮点

6.2.6. 代替電解質材料

6.2.7. 低温SOFC電解質開発の影響

6.2.8. 電解質材料の比較

6.2.9. Advanced Ionics社の低温電解質とSOEC

6.3. SOEC 電極

6.3.1. カソード:水素発生反応(HER)

6.3.2. ニッケルセラミックメタル(Niセラメット)-従来の材料

6.3.3. カソード材料の改良

6.3.4. アノード:酸素発生反応(OER)

6.3.5. ランタンストロンチウムマンガン酸化物-YSZ(LSM-YSZ)-従来の材料

6.3.6. ランタンストロンチウムコバルト酸化物(LSC)およびランタンストロンチウムコバルト鉄酸化物(LSCF)-最先端材料(1/2)

6.3.7. LSCおよびLSCF-最先端材料(2/2)

6.3.8. 代替アノード材料と革新

6.3.9. SOEC部品の劣化課題

6.3.10. SOECおよびSOFCの劣化メカニズムと軽減策

6.4. SOEC インターコネクト、コーティングおよび接触層

6.4.1. SOEC-インターコネクト、コーティングおよび接触層の概要

6.4.2. SOECインターコネクトの機能と要件

6.4.3. セラミックインターコネクト

6.4.4. セラミックインターコネクトの改良

6.4.5. 金属インターコネクト

6.4.6. 金属インターコネクト用保護コーティング

6.4.7. fuelcellmaterials社の金属インターコネクト用コーティング

6.4.8. 金属インターコネクト用接触層

6.4.9. Alleima社の予めコーティングされたステンレス鋼

6.4.10. 接触層の商用例

6.5. SOEC シーラント&絶縁材料

6.5.1. SOEC-ガスケットとシーラントの概要

6.5.2. SOECシーラントの機能と要件

6.5.3. 圧縮型シーラント

6.5.4. Flexitallic社-Thermiculiteシーリング技術(1)

6.5.5. Flexitallic社-Thermiculiteシーリング技術(2)

6.5.6. ガラス-セラミックシーラント

6.5.7. Mo-Sci社-粘性適合型シーラント

6.5.8. SOEC絶縁の機能と要件

6.5.9. SOEC絶縁材料

6.5. SOEC シーラント&絶縁材料

6.5.1. SOEC-ガスケットとシーラントの概要

6.5.2. SOECシーラントの機能と要件

6.5.3. 圧縮型シーラント

6.5.4. Flexitallic社-Thermiculiteシーリング技術(1)

6.5.5. Flexitallic社-Thermiculiteシーリング技術(2)

6.5.6. ガラス-セラミックシーラント

6.5.7. Mo-Sci社-粘性適合型シーラント

6.5.8. SOEC絶縁の機能と要件

6.5.9. SOEC絶縁材料

7. 電解槽製造と材料市場動向

7.1. 電解槽製造の革新

7.1.1. 製造規模拡大が電解槽コスト削減の鍵

7.1.2. Cummins社のAccelera:LCOH削減戦略

7.1.3. thyssenkrupp nucera:大手電解槽OEMの視点

7.1.4. 電解槽製造の課題概観

7.1.5. 電解槽設計における同時エンジニアリング

7.1.6. thyssenkrupp:電解槽と燃料電池の製造規模拡大

7.1.7. Hitachi High-Tech:燃料電池と電解槽のインライン検査

7.1.8. AVL:燃料電池と電解槽の最適化とテスト

7.2. イオン交換膜におけるPFAS代替材料

7.2.1. イオン交換膜(IEM)におけるPFASの役割

7.2.2. 用途別にみたIEM内のPFAS展望

7.2.3. Chemours社のNafionの責任ある製造への取り組み

7.2.4. PFAS膜を置き換えるための重要パラメータ

7.2.5. 新たに登場する代替膜材料

7.2.6. PFAS含有膜の主な競合としての炭化水素膜

7.2.7. イオン交換膜用代替ポリマー材料

7.2.8. ホウ素含有炭化水素膜

7.2.9. PBI非含有のその他のイオン溶媒膜

7.2.10. 膜剛性向上のためのガラス充填架橋PEEK

7.2.11. セルロースベースのバイオ由来PFSAフリー膜

7.2.12. 無機系および無機-有機ハイブリッドイオン交換膜

7.2.13. 無機膜:Membrion社の事例

7.2.14. 金属有機構造体(MOF)の概要

7.2.15. MOFのイオン交換膜への応用

7.2.16. 商用化には至っていないMOFベースイオン交換膜

7.2.17. イオン交換膜におけるPFAS代替品の商用成熟度

7.3. シール&ガスケットにおけるPFAS

7.3.1. ハイテク用途のシールとガスケットにおけるPFAS

7.3.2. シール用途でよく使われる材料

7.3.3. ポリマーピラミッドにおけるフルオロポリマー

7.3.4. シール用途でのPTFEとフルオロエラストマーの優勢

7.3.5. 水素バリューチェーンのシーリング

7.3.6. 水素バリューチェーンのシーリング

7.3.7. 水素バリューチェーンのシーリング

7.3.8. 水素バリューチェーンのシーリング

7.3.9. 電解槽用ガスケット材料

7.3.10. 電解槽用ガスケット材料

7.3.11. ガスケット材料の選定

7.3.12. ガスケット材料の選定

7.3.13. 応用例2-水素バリューチェーン

7.3.14. 欧州シーリング協会(ESA)のPFAS禁止に関する意見

7.3.15. シール&ガスケットのサプライチェーン概況

7.3.16. シール&ガスケットサプライチェーン:主要企業

7.3.17. シール&ガスケット材料サプライヤー:PFAS含有・非含有材料

7.3.18. シール&ガスケット材料サプライヤー(1)

7.3.19. シール&ガスケット材料サプライヤー(2)

7.3.20. 水素分野でのPFASフリーシール材の可能性

7.3.21. シール用途におけるPFASフリー代替品の可能性

7.3.22. 液体シール材へのトレンドが非PFAS材料を後押し

7.3.23. 液体シール材の硬化メカニズム

7.3.24. 液体シール材の主要材料とプレイヤー

7.3.25. DuPont社の水素シーリング向けポリイミド(PI)

7.3.26. WEVO-CHEMIE社の液体シール材

7.3.27. Syensqo社のフルオロポリマー代替品

7.3.28. Omniseal Solutions社の多様なPFAS代替品

7.3.29. Freudenberg Sealing Technologies社の規制に関する見解

7.3.30. Freudenberg Sealing Technologies社の新規ポリウレタン材料

7.3.31. SGL Carbon社のグラファイトシール材

7.3.32. PFAS代替としての金属ガスケット

7.3.33. まとめと結論-シール&ガスケット用PFAS代替品

7.4. 白金族金属(PGM)サプライチェーンに関する考察

7.4.1. 水素経済における重要鉱物

7.4.2. 世界の重要鉱物サプライチェーン

7.4.3. クリーンエネルギー用途による原材料の競合

7.4.4. グリーン水素が鉱物市場に与える影響

7.4.5. プラチナ&イリジウムのサプライチェーン考察

7.4.6. イリジウム価格の歴史的変動

7.4.7. イリジウムの供給と需要の歴史

7.4.8. イリジウム供給はPEMELの成長を制限するか?

7.4.9. 貴金属供給リスク

7.4.10. Heraeus社のイリジウム市場に対する見解

7.4.11. Heraeus社のルテニウム触媒への注力

7.4.12. Heraeus社の新しいPEMEL触媒への移行における課題

7.4.13. 技術革新とPGMリサイクルの重要性

7.4.14. Heraeus社による電解槽・燃料電池からのPGMリサイクル

7.4.15. Fraunhofer IWKSによる燃料電池廃棄物からの材料回収

7.5. 金属部材の水素脆性に関する考察

7.5.1. 水素脆性および適合する金属合金

7.5.2. 水素用途におけるオーステナイト系ステンレス鋼中のニッケルの影響

7.5.3. 水素用途におけるオーステナイト系ステンレス鋼中のチタンの影響

8. 市場予測 — 電解槽コンポーネント

8.1.1. 予測方法論と前提条件(1)

8.1.2. 予測方法論と前提条件(2)

8.1.3. 技術別年間電解槽需要(GW)

8.1.4. 技術別電解槽スタックコスト予測(US$/kW)

8.1.5. コンポーネント別電解槽スタックコスト予測(%)

8.1.6. 技術別年間電解槽コンポーネント市場(百万米ドル)

8.1.7. AEL — コンポーネント予測(面積:1000s m²)

8.1.8. AEL — コンポーネント予測(重量:キロトン)

8.1.9. AEL — コンポーネント市場予測(百万米ドル)

8.1.10. PEMEL — コンポーネント予測(面積:1000s m²)

8.1.11. PEMEL — 貴金属予測(重量:トン)

8.1.12. PEMEL — コンポーネント予測(重量:キロトン)

8.1.13. PEMEL — コンポーネント市場予測(百万米ドル)

8.1.14. SOEC — 金属コンポーネント予測(重量:トン)

8.1.15. SOEC — セラミックコンポーネント予測(重量:トン)

8.1.16. SOEC — コンポーネント予測(面積:1000s m²)

8.1.17. SOEC — コンポーネント市場予測(百万米ドル)

8.1.18. AEMEL — コンポーネント予測(面積:1000s m²)

8.1.19. AEMEL — コンポーネント予測(重量:トン)

8.1.20. AEMEL — コンポーネント市場予測(百万米ドル)

9. 企業プロフィール

9.1. 1s1 Energy

9.2. Agfa-Gevaert NV: アルカリ電解槽セパレーター

9.3. Alleima: 燃料電池用BPPおよびインターコネクト材料

9.4. Ames Goldsmith Ceimig: PEMEL/燃料電池用触媒

9.5. Asahi Kasei: グリーン水素用Aqualyzer

9.6. AvCarb

9.7. CellMo

9.8. Ceres Power

9.9. De Nora: アルカリ電解槽電極

9.10. Evonik

9.11. Fraunhofer IKTS: SOEC/SOFC技術

9.12. Fumatech

9.13. Heraeus: 水素経済向け触媒

9.14. Hyproof Tech.

9.15. IHI Ionbond: BPP用コーティング

9.16. INEOS Electrochemical Solutions

9.17. Ionomr Innovations

9.18. Ionomr Innovations

9.19. Jolt Solutions

9.20. KnitMesh Technologies: 電解槽電極およびPTL/GDL

9.21. Nel ASA: アルカリ電解槽電極および製造設備

9.22. Nippon Steel Chemical & Material: メソポーラスカーボン材料

9.23. Orion Polymer

9.24. Shinsung C&T: 電気自動車用防火および電解槽材料

9.25. Stargate Hydrogen

9.26. Teijin: PEM燃料電池用ガス拡散層(GDL)

9.27. thyssenkrupp nucera

9.28. Versogen

9.29. WEVO-CHEMIE: 水素およびレドックスフロー電池向け

Summary

Components for electrolyzer stacks including AEL, AEMEL, PEMEL & SOEC. Granular 10-year market forecasts for electrolyzer components. Review of incumbent & advanced materials, component designs, manufacturing technologies, key players

IDTechEx forecasts substantial growth in the electrolyzer component sector, projecting a market value of US$10.1 billion by 2034. This is attributed to the expanding green hydrogen industry, where electrolyzers are indispensable. This comprehensive IDTechEx report delves into the current and prospective materials and components utilized in the four main water electrolyzer technologies: alkaline electrolyzer (AEL/AWE/ALK), proton exchange membrane electrolyzer (PEMEL), anion exchange membrane electrolyzer (AEMEL), and solid oxide electrolyzer (SOEC). In addition, granular 10-year market forecasts, quantifying material and component demand intonnes, square meters (m2), and US$ million annually are presented for the four electrolyzer stacks.

The need for green hydrogen and advanced electrolyzer technologies

The global transition towards hydrogen use in industrial, transport, and energy sectors is accelerating, driven by a concerted effort from governments and industries to decarbonize sectors where direct electrification is challenging. Green hydrogen, produced via renewable-powered water electrolysis, has become a leading solution, with significant investments aimed at establishing gigawatt-scale production capacities by 2030. The pivot to green hydrogen not only offers a viable path to reduce emissions in heavy industry and transportation but also enhances energy security and creates new market opportunities in energy storage and sector coupling.

Critical role of materials and components in electrolyzers

At the heart of the green hydrogen revolution lies the evolution of materials and components within electrolyzer technologies. Advancements in this area are pivotal, aiming to boost electrolyzer efficiency, extend longevity, and mitigate reliance on scarce materials. For example, innovations in PEMEL technology, such as catalysts with reduced iridium content, could significantly alleviate supply chain vulnerabilities associated with iridium's limited availability.

This IDTechEx report provides a comprehensive analysis of the key materials and components across the four electrolyzer technologies, emphasizing both established solutions and prospective advancements. Components analyzed include membranes, catalysts, electrodes, porous transport layers (PTL), gas diffusion layers (GDL), bipolar plates, coatings, gaskets, and end plates, offering insights into their current and future states. Manufacturing methods and potential innovations are also discussed. Furthermore, the report includes extensive lists of stack, material and component suppliers and provides commercial case studies of materials and components.

Alkaline water electrolyzer (AEL) - utilization of widely available materials

The AEL is a mature and established technology. It operates using a liquid alkaline solution (typically KOH) and a porous diaphragm to segregate the half-cell chambers. Its reliance on accessible materials like nickel and stainless steel is a stable trend, which is anticipated to persist. Currently, AEL systems vary between finite-gap and zero-gap configurations, but the industry is gravitating towards the latter, which incorporates porous transport layers (PTLs) for improved efficiency.

AEL manufacturers exhibit diverse designs that are dependent on the operational mode (atmospheric versus pressurized) and cell architecture. This report provides an in-depth examination of material choices and the architectural evolution of the AEL stack, showcasing examples of cutting-edge stacks. It also highlights key innovation priorities and improvements that could be made in existing components. While many AEL have brought stack production in-house, they still depend on external suppliers for numerous components, revealing substantial opportunities for innovation in catalysts and cell configurations within this established technology.

Proton exchange membrane electrolyzer (PEMEL) - management of scarce materials

PEMEL technology has risen in popularity due to its superior efficiency, compact stack size, and flexible operational capabilities, making it ideal for pairing with intermittent renewable energy sources. Despite a trend towards standardization of materials in PEMEL stacks, ongoing innovations continue, especially in anode catalyst development. New catalysts demonstrate comparable catalytic activity with less iridium usage, hence decreasing the materials loading in g/kW, leading to cost reductions.

The report examines various material choices and innovations within PEMEL stacks, from advancements in proton exchange membrane thinning to innovative titanium bipolar plate coating technologies. It details advanced commercial PEMEL designs and key priorities for innovation. Overall, significant enhancements in PEMEL stacks are achievable through novel bipolar plate materials and coatings for the catalyst-coated membrane (CCM), for example.

Anion exchange membrane electrolyzer (AEMEL) - pursuit of high stability

The AEMEL is a newer, up-and-coming technology seeking to combine AEL's abundant materials with the high efficiency of PEMEL stacks. Rapid advancements in the field are evident, with companies like Enapter leading the way in commercial MW-scale systems. The report indicates various material developments, with academic and commercial entities focusing on membranes and catalysts, given the standardization of other components derived from AEL or PEMEL technologies. As a nascent technology, AEMEL has the unique advantage of integrating lessons from AEL and PEMEL, positioning it for innovation.

Solid oxide electrolyzer (SOEC) - high-temperature ceramic innovation

The SOEC, although newer and with fewer market participants than AEL and PEMEL, is benefiting from cross-innovation in the solid oxide fuel cell (SOFC) space since SOFC stacks can be operated reversibly and use very similar materials to SOEC. Certain ceramic cell components are well-established due to their application in SOFCs. However, electrode-electrolyte assemblies present an active frontier for development, with significant variations in cell design and materials among stack providers. The report delves into these nuances, exploring the various cell designs. These range from metal- to electrode-supported and utilize diverse ceramic materials, highlighting the potential for material innovation in this high-temperature electrolyzer technology.

Granular 10-year market forecasts segmented by materials and components for AEL, PEMEL & SOEC

To identify the expanding prospects of the materials and components sector in the water electrolyzer industry, IDTechEx offers granular 10-year market forecasts. These projections are segmented by raw materials - such as stainless steel, titanium, and platinum group metals - and by components, including membranes and bipolar plates, across AEL, PEMEL, AEMEL, and SOEC electrolyzer technologies. Quantitative forecasts are provided in terms of tonnes, square meters (m²), and US$ million on an annual basis. Additionally, the report provides a high-level cost analysis of AEL, PEMEL, AEMEL, and SOEC stacks, breaking down the costs associated with each component.

Key aspects of this report

This report provides the following information:

IDTechEx's hydrogen research portfolio

This report includes entirely new content on the materials and components for water electrolyzers, drawing on IDTechEx's existing research in green hydrogen production and fuel cells. Further information on the hydrogen economy, low-carbon hydrogen production, fuel cells, fuel cell mobility sectors can be found in these reports.

Table of Contents1. EXECUTIVE SUMMARY

1.1. Overview of electrolyzer technologies

1.2. Water electrolyzer technology comparison - current density & voltage (1)

1.3. Water electrolyzer technology comparison - current density & voltage (2)

1.4. AEL materials & components summary

1.5. AEL materials & components summary

1.6. AEL system suppliers by type (atmospheric, pressurized, advanced)

1.7. AEL component supply chain

1.8. AEL - electrodes & catalysts summary

1.9. AEL - porous diaphragm summary

1.10. AEL - bipolar plate (BPP) summary

1.11. AEL - porous transport layer (PTL) summary

1.12. PEM electrolyzer component summary

1.13. PEMEL materials & components summary

1.14. PEMEL stack suppliers

1.15. PEMEL component supply chain (1/2)

1.16. PEMEL component supply chain (2/2)

1.17. PEMEL - proton exchange membrane summary

1.18. PEMEL - catalysts (anode & cathode) summary

1.19. PEMEL - CCM / MEA summary

1.20. PEMEL - porous transport layer (PTL) & gas diffusion layer (GDL) summary

1.21. PEMEL - bipolar plate (BPP) & coating summary

1.22. AEMEL materials & components summary

1.23. AEMEL stack & anion exchange membrane suppliers

1.24. AEMEL - anion exchange membrane summary

1.25. AEMEL - electrodes / catalysts and CCM / MEA summary

1.26. AEMEL - bipolar plates, porous transport layers, gas diffusion layers

1.27. Gaskets for AEL, PEMEL & AEMEL

1.28. SOEC materials & components summary

1.29. SOEC materials & components summary

1.30. SOEC & SOFC system suppliers

1.31. SOEC component supply chain

1.32. SOEC - electrode electrolyte assembly (EEA) (1)

1.33. SOEC - electrode electrolyte assembly (EEA) (2)

1.34. SOEC - interconnects, coatings & contact layers summary

1.35. SOEC - gaskets & sealants summary

1.36. End plates for electrolyzers (AEL, PEMEL, AEMEL, SOEC)

1.37. Annual electrolyzer demand by technology (GW)

1.38. Electrolyzer stack cost forecasts by technology (US$/kW)

1.39. Electrolyzer stack cost forecasts by component (%)

1.40. Annual electrolyzer components market by technology (US$M)

1.41. AEL - components market forecast (US$ millions)

1.42. PEMEL - components market forecast (US$ millions)

1.43. SOEC - components market forecast (US$ millions)

1.44. AEMEL - components market forecast (US$M)

1.45. Access More With an IDTechEx Subscription

2. INTRODUCTION

2.1. Introduction to the hydrogen value chain

2.1.1. State of the hydrogen market today

2.1.2. Major drivers for hydrogen production & adoption

2.1.3. Key legislation & funding mechanisms driving hydrogen development

2.1.4. The colors of hydrogen

2.1.5. Hydrogen value chain overview

2.1.6. Why is green hydrogen needed?

2.1.7. Typical green hydrogen plant layout (1)

2.1.8. Typical green hydrogen plant layout (2)

2.1.9. Green hydrogen: Main water electrolyzer technologies

2.1.10. Cost comparison of different types of hydrogen

2.1.11. Overview of hydrogen storage

2.1.12. Overview of hydrogen distribution

2.1.13. Overview of hydrogen applications

2.1.14. Fuel cell technologies - overview

2.1.15. Automotive PEMFC demand far exceeds that of stationary applications

2.1.16. Hydrogen purity requirements

2.1.17. European hydrogen market - major developments

2.1.18. European hydrogen market - major setbacks & challenges

2.1.19. US hydrogen market drivers - pre-2025

2.1.20. US hydrogen market challenges - 2024 and 2025

2.1.21. Outlook on the low-carbon hydrogen industry in the US

2.1.22. Outlook on the low-carbon hydrogen industry globally

2.2. Overview of green hydrogen & water electrolysis technologies

2.2.1. Monopolar vs bipolar electrolyzers

2.2.2. Overview of electrolyzer technologies

2.2.3. Overview of electrolyzer technologies & market landscape

2.2.4. Electrolyzer cells, stacks and balance of plant (BOP)

2.2.5. Electrolyzer balance of plant (BOP) layout example

2.2.6. Electrolyzer BOP & typical system boundaries

2.2.7. Comparison of electrolyzer performance characteristics

2.2.8. Pros & cons of the four main electrolyzer technologies

2.2.9. Factors to consider in electrolyzer choice

2.2.10. Cost challenges in green hydrogen production

2.2.11. Why innovate electrolyzer materials & components?

2.3. Electrochemistry basics

2.3.1. Importance of active & stable electrocatalysts

2.3.2. Electrocatalyst activity metrics

2.3.3. Electrocatalyst stability & efficiency metrics

2.3.4. Origin of the volcano plot in electrocatalysis

3. ALKALINE ELECTROLYZER (AEL) MATERIALS & COMPONENTS

3.1. Overview of alkaline electrolyzers & component supply chain

3.1.1. Alkaline water electrolyzer (AEL) - brief historical background

3.1.2. Alkaline electrolyzer (AEL) plant - operating principles

3.1.3. Classifications of alkaline electrolyzers

3.1.4. Atmospheric vs pressurized alkaline electrolyzers

3.1.5. Alkaline water electrolyzer (AEL) - modern commercial cell & stack designs (1)

3.1.6. Alkaline water electrolyzer (AEL) - modern commercial cell & stack designs (2)

3.1.7. Next-gen alkaline electrolyzer stack design

3.1.8. Electrolyzer OEM's perspectives on stack component innovation

3.1.9. US DOE technical targets for AEL

3.1.10. AEL materials & components summary

3.1.11. AEL materials & components summary

3.1.12. Evolution of alkaline electrolyzer cell electrodes & porous transport layers

3.1.13. Key innovation focuses for AEL improvement

3.1.14. AEL materials & components supplier summary

3.1.15. AEL system suppliers by type (atmospheric, pressurized, advanced)

3.1.16. AEL component supply chain

3.1.17. AEL membrane & cell frame

3.1.18. AEL gasket / seal suppliers

3.1.19. AEL electrodes, catalysts & PTL/GDL suppliers

3.1.20. AEL electrodes, catalysts & PTL/GDL suppliers

3.1.21. AEL bipolar plate suppliers

3.2. AEL catalysts & electrodes

3.2.1. AEL - electrodes & catalysts summary

3.2.2. Zero-gap electrode configuration in alkaline electrolyzers

3.2.3. De Nora's zero-gap cell design

3.2.4. Substrates for alkaline electrolyzer electrodes (1)

3.2.5. Substrates for alkaline electrolyzer electrodes (2)

3.2.6. Key considerations in electrode design for alkaline electrolyzers

3.2.7. Cathode: Hydrogen evolution reaction (HER)

3.2.8. Alkaline HER volcano & cathode catalysts

3.2.9. Common AEL cathode catalysts used commercially (1)

3.2.10. Common AEL cathode catalysts used commercially (2)

3.2.11. Emerging AEL cathode catalyst formulations (1)

3.2.12. Emerging AEL cathode catalyst formulations (2)

3.2.13. Comparison of hydrogen evolution catalysts

3.2.14. Approaches to improved HER catalyst design

3.2.15. Anode: oxygen evolution reaction (OER)

3.2.16. Oxygen evolution catalysts - finding the sweet spot

3.2.17. Common AEL anode catalysts used commercially

3.2.18. Platinum group metals are used in some advanced alkaline stacks

3.2.19. Case study - Asahi Kasei's hydrogen evolution catalyst

3.2.20. Emerging AEL anode catalyst formulations

3.2.21. Comparison of oxygen evolution catalysts

3.2.22. Approaches to improved OER catalyst design

3.2.23. Catalyst coating techniques for electrodes (1)

3.2.24. Catalyst coating techniques for electrodes (2)

3.2.25. Electrode activation processes

3.2.26. Electrode manufacturing case study: Nel Hydrogen (1)

3.2.27. Electrode manufacturing case study: Nel Hydrogen (2)

3.2.28. De Nora - leading electrode manufacturer for alkaline electrolyzers (1)

3.2.29. De Nora - leading electrode manufacturer for alkaline electrolyzers (2)

3.2.30. Veco - high surface area electrodes

3.2.31. Stargate Hydrogen - ceramic-based electrodes

3.2.32. McPhy & Stargate Hydrogen partnership for ceramic electrodes

3.2.33. Bifunctional catalysts for alkaline & seawater electrolysis

3.2.34. Catrodes - bifunctional catalysts

3.2.35. Jolt Solutions' new manufacturing process for AEL electrodes

3.2.36. ENDURE project - porous transport electrodes (PTEs) for AEL (1)

3.2.37. ENDURE project - porous transport electrodes (PTEs) for AEL (2)

3.2.38. ENDURE project - porous transport electrodes (PTEs) for AEL (3)

3.3. AEL separators (diaphragms)

3.3.1. AEL - porous diaphragm summary

3.3.2. Alkaline electrolyzer diaphragms & separators

3.3.3. Comparison of common diaphragms

3.3.4. Materials used for construction of commercial diaphragms

3.3.5. Agfa's Zirfon separator - incumbent material for AEL diaphragms

3.3.6. Agfa's Zirfon separator - product lines & properties

3.3.7. Agfa's Zirfon separator - commercial advancement

3.3.8. Alternatives to Zirfon separators

3.3.9. Other alkaline electrolyzer separator suppliers (1)

3.3.10. Other alkaline electrolyzer separator suppliers (2)

3.3.11. Potential material suppliers for diaphragm manufacturing

3.3.12. Electrolyzer OEMs using their own diaphragm materials

3.3.13. Novamem's Slash porous alkaline diaphragm (1)

3.3.14. Novamem's Slash porous alkaline diaphragm (2)

3.3.15. Catalyst coated diaphragms for alkaline electrolyzers (1)

3.3.16. Catalyst coated diaphragms for alkaline electrolyzers (2)

3.3.17. Future directions for AEL separators

3.3.18. Improving porous diaphragms (1/2)

3.3.19. Improving porous diaphragms (2/2)

3.3.20. Ion-solvating membranes (ISMs)

3.3.21. Polybenzimidazole (PBI) ion-solvating membranes

3.4. AEL bipolar plates & porous transport layers (PTLs)

3.4.1. AEL - bipolar plate (BPP) summary

3.4.2. Other bipolar plate designs

3.4.3. AEL - porous transport layer (PTL) summary

3.4.4. Porous transport layers (PTLs)

3.4.5. Evolution of alkaline electrolyzer cell electrodes & porous transport layers

3.5. AEL gaskets & stack assembly components

3.5.1. Gaskets for AEL

3.5.2. AEL gaskets

3.5.3. AEL gasket materials (1)

3.5.4. AEL gasket materials (2)

3.5.5. AEL cell frame

3.5.6. AEL end plates & stack assembly (1)

3.5.7. AEL end plates & stack assembly (2)

3.5.8. Röchling Group - PEEK end plates & bolts

4. PROTON EXCHANGE MEMBRANE ELECTROLYZER (PEMEL) MATERIALS & COMPONENTS

4.1. Overview of the PEM electrolyzer component supply chain

4.1.1. Proton exchange membrane fuel cell - overview

4.1.2. PEM fuel cell component summary

4.1.3. Proton exchange membrane electrolyzer (PEMEL) - overview

4.1.4. PEM electrolyzer component summary

4.1.5. PEMEL materials & components summary

4.1.6. PEM electrolyzer vs PEM fuel cell components

4.1.7. PEMEL materials & components supplier summary (1/2)

4.1.8. PEMEL materials & components supplier summary (2/2)

4.1.9. PEMEL stack suppliers

4.1.10. PEMEL component supply chain (1/2)

4.1.11. PEMEL component supply chain (2/2)

4.1.12. PEMEL membrane suppliers

4.1.13. PEMEL gasket / seal suppliers

4.1.14. PEMEL anode titanium PTLs

4.1.15. PEMEL cathode carbon GDLs

4.1.16. PEMEL bipolar plate manufacturers

4.1.17. PEMEL catalyst suppliers

4.1.18. PEMEL catalyst coated membrane (CCM) suppliers

4.1.19. PEMEL coating equipment / services suppliers

4.2. PEMEL catalysts & electrodes

4.2.1. PEMEL - catalysts (anode & cathode) summary

4.2.2. Cathode: Hydrogen evolution reaction (HER)

4.2.3. Acidic HER volcano & cathode catalysts

4.2.4. Commercial platinum on carbon (Pt/C) catalysts

4.2.5. Influence of carbon black support on Pt/C

4.2.6. Nippon Steel Chemical & Material - mesoporous carbon support for Pt/C catalysts

4.2.7. Comparison of HER electrocatalysts

4.2.8. Future directions for HER catalysts

4.2.9. Anode: Oxygen evolution reaction (OER)

4.2.10. Acidic OER volcano & cathode catalysts

4.2.11. Commercial iridium-based catalysts

4.2.12. Ir-Ru mixed metal oxide (MMO) catalysts

4.2.13. Ames Goldsmith Ceimig case study

4.2.14. Ames Goldsmith Ceimig - new Ir-Pt OER catalyst

4.2.15. Heraeus - new supported IrOx OER catalyst

4.2.16. Smoltek - new nanostructured catalysts

4.2.17. Comparison of OER electrocatalysts

4.2.18. Future directions for OER catalysts

4.2.19. Catalyst degradation mechanisms

4.2.20. Catalyst degradation examples

4.2.21. Electrocatalyst production overview

4.2.22. Example Pt/C production process

4.2.23. Recent trends from precious metal catalyst manufacturers

4.2.24. 3M's nanostructure iridium catalyst (1)

4.2.25. 3M's nanostructure iridium catalyst (2)

4.2.26. Calicat - using AI to develop PGM-free PEM electrolyzer catalysts

4.3. Proton exchange membranes (PEMs)

4.3.1. PEMEL - proton exchange membrane summary

4.3.2. Proton exchange membranes - brief history, functions & materials

4.3.3. PEM fuel cell vs electrolyzer membranes

4.3.4. Key parameters defining PFSA ionomer structure & properties

4.3.5. Overview of factors causing PEM membrane degradation

4.3.6. Historical perspective on membrane manufacturers & key properties

4.3.7. Nafion - the market leading membrane

4.3.8. Chemours' Nafion properties & grades

4.3.9. Pros & cons of Nafion & PFSA membranes

4.3.10. Proton exchange membrane market landscape

4.3.11. Leading modern PFSA membranes - key players & properties

4.3.12. Comparison of PFSA membrane properties

4.3.13. Ion exchange membrane material benchmarking - PEM fuel cells

4.3.14. Ion exchange membrane material benchmarking - PEM water electrolyzers

4.3.15. Example supply chain for proton exchange membranes - Gore

4.3.16. Future directions for MEAs: H2/O2 recombination layer

4.3.17. Chemours gas recombination catalyst additive research

4.3.18. Reducing PEMEL membrane thickness without impacting safety (1)

4.3.19. Minimizing LCOH with proton exchange membranes (PEM)

4.3.20. High-temperature proton exchange membranes

4.3.21. Innovations in PEMFC membranes may influence PEMEL (1)

4.3.22. Innovations in PEMFC membranes may influence PEMEL (2)

4.3.23. Ongoing concerns with PFAS

4.3.24. Hydrocarbons as proton exchange membranes

4.3.25. Alternative PEM materials: Hydrocarbon IEMs

4.3.26. Toray's hydrocarbon proton exchange membrane

4.3.27. Assessment of hydrocarbon membranes

4.3.28. Benchmarking of Ionomr membrane against incumbent PFAS membrane

4.4. Proton exchange membrane innovations & manufacturing

4.4.1. Fluoropolymers in the polymer pyramid

4.4.2. PFSA ionomer design

4.4.3. PFSA membrane extrusion casting process

4.4.4. PFSA membrane solution casting process

4.4.5. Special release membrane for PFSA solution casting process

4.4.6. PFSA membrane dispersion casting process

4.4.7. Melt-blowing PEM manufacturing process - NRC Canada

4.4.8. Improvements to PFSA membranes

4.4.9. Trade-offs in optimizing membrane performance

4.4.10. Improving dimensional and mechanical stability using simultaneous stretching

4.4.11. Reinforced PFAS membranes: Multilayer vs woven membranes

4.4.12. Chemours reinforced Nafion membranes

4.4.13. Gore reinforced SELECT membranes

4.4.14. Reinforcing ion exchange membranes using multilayer co-extrusion

4.4.15. Material companies are venturing into membrane reinforcement

4.4.16. Innovation areas for reinforced multilayer IEMs

4.4.17. PFSA composite materials

4.5. Catalyst coated membranes (CCMs) for PEMELs

4.5.1. PEMEL - CCM / MEA summary

4.5.2. PEMEL vs PEMFC membrane electrode assembly

4.5.3. Typical catalyst coated membrane (CCM)

4.5.4. CCM production technologies

4.5.5. Comparison of coating processes

4.5.6. Roll-to-roll CCM production processes (1/2)

4.5.7. Roll-to-roll CCM production processes (2/2)

4.5.8. RWTH Aachen & Laufenberg's research into CCM production

4.5.9. Fraunhofer ISE MEA research (1/2)

4.5.10. Fraunhofer ISE MEA research (2/2)

4.5.11. Catalyst ink formulation - key considerations

4.5.12. Future directions for MEAs: Understanding degradation mechanisms

4.5.13. Future directions for MEAs: Iridium deposition on GDL/PTL using SparkNano's sALD

4.5.14. Future directions for MEAs: Iridium deposition on GDL/PTL using Toshiba's vacuum sputtering technology

4.5.15. Future directions for MEAs: Direct membrane deposition (DMD)

4.5.16. Future directions for MEAs: H2/O2 recombination layer

4.6. PEMEL gas diffusion layers (GDLs) & porous transport layers (PTLs)

4.6.1. PEMEL - porous transport layer (PTL) & gas diffusion layer (GDL) summary

4.6.2. PTL/GDL characteristics & materials

4.6.3. Typical GDL structure

4.6.4. Cathode GDL: Hydrophobic treatment

4.6.5. Cathode GDL production process

4.6.6. Cellulosic fiber GDL: No MPL required

4.6.7. GDL innovation trends

4.6.8. AvCarb - advancements in GDL designs for fuel cells

4.6.9. GDL supply chain for FCEV stacks

4.6.10. Key GDL suppliers

4.6.11. Titanium porous transport layer (PTL)

4.6.12. Anode PTL: Sintered porous titanium

4.6.13. Interactions between PTL & catalyst layer

4.6.14. Bekaert - sintered titanium PTL

4.6.15. Caplinq - example Ti PTL production process

4.6.16. Shinsung C&T - electronics component manufacturer venturing into electrolyzer materials

4.6.17. Sintered powder Ti felt production

4.6.18. Future directions for anode Ti PTL

4.7. PEMEL bipolar plates (BPPs) & coatings

4.7.1. PEMEL - bipolar plate (BPP) & coating summary

4.7.2. Bipolar plate flow fields

4.7.3. Comparison of flow fields

4.7.4. Future directions for bipolar plate flow fields

4.7.5. Bipolar plate materials overview

4.7.6. PEMEL cannot use graphite BPPs

4.7.7. Bipolar plate manufacturing methods focus on metal plates

4.7.8. Graebener - bipolar plate production technology

4.7.9. Consortium approach for production of BPPs

4.7.10. Feintool & SITEC bipolar plate manufacturing process

4.7.11. Commercial bipolar plate: Platinum-coated titanium

4.7.12. HEF Groupe: New PVD coating technologies

4.7.13. Gold cathode & platinum anode BPP coating

4.7.14. Ionbond - new coating technology

4.7.15. Ti-coated stainless steel BPPs

4.7.16. Sydrogen - new BPP coating technology

4.7.17. James Cropper's BPP & PTL coating technology

4.7.18. Future coatings for metal bipolar plates

4.7.19. Carbon composite bipolar plate materials

4.7.20. Conventional metallic bipolar plate process

4.7.21. Advanced photochemical etching processes

4.7.22. Comparison of production methods

4.8. PEMEL gaskets & stack assembly components

4.8.1. Gaskets for PEMEL

4.8.2. PEMEL gasket functions & requirements

4.8.3. Gasket design considerations

4.8.4. Gasket material selection (1/2)

4.8.5. Gasket material selection (2/2)

4.8.6. O-ring & injection molded gaskets

4.8.7. WEVO-CHEMIE - liquid gaskets for electrolyzers

4.8.8. PEMEL cell frames

4.8.9. PEMEL end plates & stack assembly (1/2)

4.8.10. Stack assembly example - Plug Power

4.8.11. Syensqo - PPS endplates for PEM fuel cells

5. ANION EXCHANGE MEMBRANE ELECTROLYZER (AEMEL) MATERIALS & COMPONENTS

5.1. Overview of AEM electrolyzer materials

5.1.1. Anion exchange membrane electrolyzer (AEMEL) plant - operating principles

5.1.2. The case for AEMEL development

5.1.3. AEMEL's similarities to AEL & PEMEL

5.1.4. Why AEM electrolyzer development is progressing quickly

5.1.5. AEMEL materials & components summary

5.1.6. Enapter - the leading AEMEL company

5.1.7. AEMEL stack & anion exchange membrane suppliers

5.2. Anion exchange membranes (AEMs)

5.2.1. AEMEL - anion exchange membrane summary

5.2.2. Anion exchange membranes (AEMs) in AEMELs

5.2.3. Anion exchange membrane (AEM) materials

5.2.4. AEM material challenges & prospects

5.2.5. Comparison of commercial AEM materials

5.2.6. High-performance AEMELs require engineering beyond just membranes

5.2.7. Commercial hydrocarbon AEM material examples (I)

5.2.8. Commercial hydrocarbon AEM material examples (II)

5.2.9. Versogen's anion exchange membrane

5.2.10. Orion polymer (1)

5.2.11. Orion polymer (2)

5.2.12. Enapter - the leading AEMEL company

5.2.13. AEMEL stack & anion exchange membrane suppliers

5.2.14. Ion exchange membrane material benchmarking - AEM water electrolyzers

5.2.15. Gen-Hy's vertical integration for AEM electrolyzers

5.3. AEMEL electrodes, bipolar plates, transport layers & other components

5.3.1. AEMEL - electrodes / catalysts and CCM / MEA summary

5.3.2. AEMEL catalysts overview

5.3.3. AEMEL catalysts summary

5.3.4. AEMEL membrane electrode assembly (MEA)

5.3.5. Commercial AEMEL MEA design

5.3.6. TNO and partners aim for AEM electrolyzer component standardization

5.3.7. NovaMea - new AEMEL membranes, ionomers and catalysts (1)

5.3.8. NovaMea - new AEMEL membranes, ionomers and catalysts (2)

5.3.9. AEMEL - bipolar plates, porous transport layers, gas diffusion layers

5.3.10. Gaskets for AEMEL

6. SOLID OXIDE ELECTROLYZERS (SOEC) MATERIALS & COMPONENTS

6.1. Overview of SOEC component supply chain

6.1.1. Solid oxide electrolyzer (SOEC)

6.1.2. US DOE technical targets for SOEC

6.1.3. SOEC materials & components summary

6.1.4. SOEC materials & components summary

6.1.5. SOEC materials & components supplier summary

6.1.6. SOEC & SOFC stack suppliers

6.1.7. SOEC component supply chain

6.1.8. SOEC electrolyte & electrode material suppliers

6.1.9. SOEC sealing & insulating material suppliers

6.1.10. SOEC interconnect metals & coatings material suppliers

6.2. SOEC electrolytes

6.2.1. SOEC - electrode electrolyte assembly (EEA) (1)

6.2.2. SOEC - electrode electrolyte assembly (EEA) (2)

6.2.3. SOEC electrolyte functions & requirements

6.2.4. Yttria-stabilized zirconia (YSZ) electrolyte

6.2.5. YSZ electrolyte technical & commercial considerations

6.2.6. Alternative electrolyte materials

6.2.7. Impact of LT-SOFC electrolyte development

6.2.8. Comparison of electrolyte materials

6.2.9. Advanced Ionics' lower temperature electrolyte and SOEC

6.3. SOEC electrodes

6.3.1. Cathode: Hydrogen evolution reaction (HER)

6.3.2. Ni cermet - the conventional material

6.3.3. Improving cathode materials

6.3.4. Anode: Oxygen evolution reaction (OER)

6.3.5. LSM-YSZ - the conventional material

6.3.6. LSC & LSCF - new state-of-the-art materials (1/2)

6.3.7. LSC & LSCF - new state-of-the-art materials (2/2)

6.3.8. Alternative anode materials & innovations

6.3.9. SOEC component degradation challenges

6.3.10. Degradation mechanisms & mitigation strategies for SOECs & SOFCs

6.4. SOEC interconnects, coatings & contact layers

6.4.1. SOEC - interconnects, coatings & contact layers summary

6.4.2. SOEC interconnect functions & requirements

6.4.3. Ceramic interconnects

6.4.4. Improving ceramic interconnects

6.4.5. Metallic interconnects

6.4.6. Protective coatings for metallic interconnects

6.4.7. fuelcellmaterials' coating for metallic interconnects

6.4.8. Contact layers for metallic interconnects

6.4.9. Alleima's pre-coated stainless steel

6.4.10. Contact layer commercial example

6.5. SOEC sealants & insulating materials

6.5.1. SOEC - gaskets & sealants summary

6.5.2. SOEC sealant functions & requirements

6.5.3. Compressive sealants

6.5.4. Flexitallic - Thermiculite sealing technology (1)

6.5.5. Flexitallic - Thermiculite sealing technology (2)

6.5.6. Glass-ceramic sealants

6.5.7. Mo-Sci - viscous compliant sealants

6.5.8. SOEC insulation functions & requirements

6.5.9. SOEC insulating materials

6.6. SOEC cell manufacturing & stack assembly

6.6.1. Tubular vs planar SOEC & SOFC cells

6.6.2. Solid oxide cell configurations

6.6.3. Ceramic cell manufacturing process (1)

6.6.4. Ceramic cell manufacturing process (2)

6.6.5. Manufacturing process variations & new processes

6.6.6. Idaho National Lab - advanced sintering technology for solid oxide cells

6.6.7. Metal-supported cell features & manufacturing

6.6.8. Ceres Power - commercial SOFC example

6.6.9. Metallic component manufacturing, component integration & assembly

6.6.10. Elcogen - commercial SOEC cell example

6.6.11. Topsoe's SOEC cell development & outlook

6.6.12. OxEon Energy - SOEC cell & stack design

7. ELECTROLYZER MANUFACTURING & MATERIAL MARKET TRENDS

7.1. Electrolyzer manufacturing innovations

7.1.1. Manufacturing scale-up as a key lever for electrolyzer cost reductions

7.1.2. Accelera by Cummins: Strategies for LCOH reduction

7.1.3. thyssenkrupp nucera: Perspectives from a large electrolyzer OEM

7.1.4. Electrolyzer manufacturing challenges overview

7.1.5. Simultaneous engineering in electrolyzer design

7.1.6. thyssenkrupp - scaling up electrolyzer & fuel cell manufacturing

7.1.7. Hitachi High-Tech - in-line inspection for fuel cell & electrolyzers

7.1.8. AVL - optimization & testing for fuel cells & electrolyzers

7.2. Alternatives to PFAS in ion exchange membranes

7.2.1. PFAS in ion exchange membranes (IEMs)

7.2.2. PFAS in IEMs: Outlook by application

7.2.3. Chemours' focus on responsible manufacturing of Nafion

7.2.4. Key parameters required to replace PFAS membranes

7.2.5. Emerging alternative membranes

7.2.6. Hydrocarbon membranes are leading competitors to PFAS-containing membranes

7.2.7. Alternative polymer materials for ion exchange membranes

7.2.8. Boron-containing hydrocarbon membranes

7.2.9. Other non-PBI containing ion solvating membranes

7.2.10. Glass-filled cross-linked PEEK for improved membrane stiffness

7.2.11. Bio-based PFSA-free membranes based on cellulose

7.2.12. Inorganic and inorganic-organic hybrid ion exchange membranes

7.2.13. Inorganic membranes: Membrion

7.2.14. Metal-organic frameworks (MOFs) - overview

7.2.15. MOF applications in ion exchange membranes

7.2.16. MOF-based ion exchange membranes are not ready for commercialization

7.2.17. Commercial maturity of PFAS alternatives in ion exchange membranes

7.3. PFAS in seals & gaskets

7.3.1. PFAS in seals and gaskets for high-tech applications

7.3.2. Common materials utilized for sealing applications

7.3.3. Fluoropolymers in the polymer pyramid

7.3.4. Dominance of PTFE & fluoroelastomers in sealing applications

7.3.5. Sealing for the hydrogen value chain

7.3.6. Sealing for the hydrogen value chain

7.3.7. Sealing for the hydrogen value chain

7.3.8. Sealing for the hydrogen value chain

7.3.9. Electrolyzer gasket materials

7.3.10. Electrolyzer gasket materials

7.3.11. Gasket material selection

7.3.12. Gasket material selection

7.3.13. Application example 2 - hydrogen value chain

7.3.14. European Sealing Association (ESA) opinions on PFAS bans

7.3.15. Seals and gaskets supply chain overview

7.3.16. Seals and gaskets supply chain: Selected companies

7.3.17. Materials suppliers for seals and gaskets: Non-PFAS and PFAS materials

7.3.18. Materials suppliers for seals and gaskets (1)

7.3.19. Materials suppliers for seals and gaskets (2)

7.3.20. Potential PFAS-free alternatives for sealing applications in the hydrogen sector

7.3.21. Potential for PFAS-free alternatives for sealing applications

7.3.22. Trends towards liquid sealants supports non-PFAS sealing materials

7.3.23. Cure mechanisms for liquid sealants

7.3.24. Key materials and players for liquid sealants

7.3.25. DuPont - PI for hydrogen sealing

7.3.26. WEVO-CHEMIE - liquid sealants

7.3.27. Syensqo's alternatives to fluoropolymers

7.3.28. Omniseal Solutions - variety of PFAS alternatives

7.3.29. Freudenberg Sealing Technologies - view on regulations

7.3.30. Freudenberg Sealing Technologies - new PU material

7.3.31. SGL Carbon - graphite sealants

7.3.32. Metallic gaskets as PFAS alternatives

7.3.33. Summary and conclusions - PFAS alternatives for seals and gaskets

7.4. Platinum group metal (PGM) supply chains considerations

7.4.1. Critical minerals for the hydrogen economy

7.4.2. Global critical mineral supply chains

7.4.3. Clean energy applications competing for raw materials

7.4.4. Green hydrogen's influence on minerals

7.4.5. Platinum & iridium supply chain considerations

7.4.6. Historical iridium price volatility

7.4.7. Historical iridium supply and demand

7.4.8. Will iridium supply limit the growth of PEMEL?

7.4.9. Precious metal supply risk

7.4.10. Heraeus' views on the iridium market

7.4.11. Heraeus' focus on ruthenium catalysts

7.4.12. Heraeus - challenges in transitioning to new PEMEL catalysts

7.4.13. Importance of technological advancements & PGM recycling

7.4.14. Heraeus - PGM recycling from electrolyzers & fuel cells

7.4.15. Fraunhofer IWKS - recovery of materials from end-of-life fuel cells

7.5. Considerations for hydrogen embrittlement in metallic components

7.5.1. Hydrogen embrittlement & compatible metal alloys

7.5.2. Influence of nickel in austenitic stainless steels for H2 applications

7.5.3. Influence of Ti in austenitic stainless steels for H2 applications

8. MARKET FORECASTS FOR ELECTROLYZER COMPONENTS

8.1.1. Forecasting methodology & assumptions (1)

8.1.2. Forecasting methodology & assumptions (2)

8.1.3. Annual electrolyzer demand by technology (GW)

8.1.4. Electrolyzer stack cost forecasts by technology (US$/kW)

8.1.5. Electrolyzer stack cost forecasts by component (%)

8.1.6. Annual electrolyzer components market by technology (US$M)

8.1.7. AEL - components forecast by area (1000s m2)

8.1.8. AEL - components forecast by weight (kilotonnes)

8.1.9. AEL - components market forecast (US$ millions)

8.1.10. PEMEL - components forecast by area (1000s m2)

8.1.11. PEMEL - precious metals forecast by weight (tonnes)

8.1.12. PEMEL - components forecast by weight (kilotonnes)

8.1.13. PEMEL - components market forecast (US$ millions)

8.1.14. SOEC - metallic components forecast by weight (tonnes)

8.1.15. SOEC - ceramic components forecast by weight (tonnes)

8.1.16. SOEC - components forecast by area (1000s m2)

8.1.17. SOEC - components market forecast (US$ millions)

8.1.18. AEMEL - components forecast by area (1000s m2)

8.1.19. AEMEL - components forecast by weight (tonnes)

8.1.20. AEMEL - components market forecast (US$M)

9. COMPANY PROFILES

9.1. 1s1 Energy

9.2. Agfa-Gevaert NV: Alkaline Electrolyzer Separator

9.3. Alleima: Fuel Cell BPP & Interconnect Materials

9.4. Ames Goldsmith Ceimig: PEMEL/FC Electrocatalysts

9.5. Asahi Kasei: Aqualyzer (Green Hydrogen)

9.6. AvCarb

9.7. CellMo

9.8. Ceres Power

9.9. De Nora: Alkaline Electrolyzer Electrodes

9.10. Evonik

9.11. Fraunhofer IKTS: SOEC/SOFC Technology

9.12. Fumatech

9.13. Heraeus: Catalysts for the Hydrogen Economy

9.14. Hyproof Tech.

9.15. IHI Ionbond: Coatings for Bipolar Plates

9.16. INEOS Electrochemical Solutions

9.17. Ionomr Innovations

9.18. Ionomr Innovations

9.19. Jolt Solutions

9.20. KnitMesh Technologies: Electrolyzer Electrodes & PTL/GDLs

9.21. Nel ASA: AWE Electrodes & Manufacturing Facilities

9.22. Nippon Steel Chemical & Material: Mesoporous Carbon Material

9.23. Orion Polymer

9.24. Shinsung C&T: EV Fire Protection & Electrolyzer Materials

9.25. Stargate Hydrogen

9.26. Teijin: Gas Diffusion Layer (GDL) for PEM Fuel Cells

9.27. thyssenkrupp nucera

9.28. Versogen

9.29. WEVO-CHEMIE: Hydrogen & RFB Applications

ご注文は、お電話またはWEBから承ります。お見積もりの作成もお気軽にご相談ください。本レポートと同分野(ケミカル)の最新刊レポート

IDTechEx社の 先端材料 - Advanced Materials&Crisical Minerals分野 での最新刊レポート

よくあるご質問IDTechEx社はどのような調査会社ですか?IDTechExはセンサ技術や3D印刷、電気自動車などの先端技術・材料市場を対象に広範かつ詳細な調査を行っています。データリソースはIDTechExの調査レポートおよび委託調査(個別調査)を取り扱う日... もっと見る 調査レポートの納品までの日数はどの程度ですか?在庫のあるものは速納となりますが、平均的には 3-4日と見て下さい。

注文の手続きはどのようになっていますか?1)お客様からの御問い合わせをいただきます。

お支払方法の方法はどのようになっていますか?納品と同時にデータリソース社よりお客様へ請求書(必要に応じて納品書も)を発送いたします。

データリソース社はどのような会社ですか?当社は、世界各国の主要調査会社・レポート出版社と提携し、世界各国の市場調査レポートや技術動向レポートなどを日本国内の企業・公官庁及び教育研究機関に提供しております。

|

|