持続可能な化学品のための次世代原料2025-2035年:市場、プレーヤー、予測Next-Generation Feedstocks for Sustainable Chemicals 2025-2035: Markets, Players, Forecasts 持続可能な化学物質のためのリグノセルロース系原料、都市廃棄物、藻類、プラスチック廃棄物、化学原料としての農業廃棄物、二酸化炭素利用、次世代技術、2Gセルロース系エタノール、リグニン用途 ... もっと見る

サマリー 持続可能な化学物質のためのリグノセルロース系原料、都市廃棄物、藻類、プラスチック廃棄物、化学原料としての農業廃棄物、二酸化炭素利用、次世代技術、2Gセルロース系エタノール、リグニン用途 次世代原料:持続可能な化学製品の未来を牽引する 化学業界は転換期にある。二酸化炭素排出量の削減と化石資源からの脱却への圧力が高まる中、次世代化学原料が潜在的な解決策として浮上している。IDTechExの最新レポート「持続可能な化学品のための次世代原料2025-2035年」:市場、プレーヤー、予測』では、この成長分野を形成する主要なイノベーション、課題、機会を詳細に分析している。 廃棄物が持続可能な化学物質の未来になるには? 食用作物と競合することが多い第一世代のバイオベース化学品とは異なり、次世代原料は、リグノセルロース系バイオマス(木材や農業廃棄物など)、非リグノセルロース系バイオマス(藻類や農業残渣など)、都市廃棄物、さらには回収された二酸化炭素など、再生可能な非食糧資源を活用します。これらの再生可能な炭素源は、従来の石油化学製品に代わる持続可能な代替品を提供するため、川下の化学製品のスコープ3排出量を大幅に削減することができる。これらの原料の多くは他産業の副産物であり、廃棄物を貴重なグリーンケミカル中間体、ポリマー、特殊化学品に変える循環型バイオエコノミーを支えている。  持続可能な化学生産の成長速度は? 次世代原料からの持続可能な化学生産は、多くの予想よりも成長が鈍化しているものの、多数の新規施設が計画されており、生産能力は拡大し続けると予想される。規制上のインセンティブと持続可能性へのコミットメントに後押しされ、次世代原料による化学生産能力は2025年から2035年にかけて年平均成長率16%で堅調に伸び、2035年には1,100万トンを超えると予測されている。業界の大手企業は、すでに持続可能な原料技術に投資している。例えばダウ・ケミカルは、ロッテルダムで計画されているXycle社の施設のようなプロジェクトを支援しており、年間21キロトンのプラスチック廃棄物を貴重な化学製品に加工する予定である。ダウによるザイクル社への投資は、プラスチック廃棄物やその他の代替原料を、年間300万トンの循環型・再生可能なソリューションに変換する技術の幅広いポートフォリオの一部である。もう一つの例はBASFで、使用済みプラスチック由来のベンゼンをケミカルリサイクルによって供給するため、2024年にEncinaと長期的パートナーシップを確立した。IDTechExの本レポートは、世界中の様々な投資やプロジェクトを調査し、化学生産と循環型バイオエコノミーに向けた前進の未来を形作る主要な傾向に焦点を当てている。 最大の課題は何か? その利点にもかかわらず、経済性は依然として課題である。次世代原料から化学物質を抽出するコストは、従来の化石ベースの生産よりも高いことが多く、市場導入は原油価格に強く影響される。しかし、処理技術の進歩がこのギャップを埋めつつある。超音波キャビテーションを利用したリグニン抽出や、新興企業SonichemとLixeaによるイオン液体プロセスなどの革新的技術により、無臭のリグニン生産がよりスケーラブルになりつつあり、リグニンを燃やしてエネルギーにするよりもはるかに価値の高い応用が可能になっている。同様に、AnelotechやBioBTXのような企業の技術による都市廃棄物からのBTX(ベンゼン、トルエン、キシレン)生産におけるブレークスルーは、持続可能な芳香族への道を開いている。IDTechExのレポートでは、これらの技術的進歩とその商業的実現可能性について詳しく見ている。 持続可能な原料の影響は? 次世代原料は、特殊化学品、化学中間体、ポリマー、プラスチック、食品添加物、化粧品、医薬品の生産を通じて、化学産業に革命を起こす準備が整っている。これらの化学物質は、生分解性包装材や繊維製品から高性能コーティング剤やバイオベース樹脂に至るまで、何千もの日常製品の骨格を形成している。ブランドや消費者が持続可能な代替品をますます求めるようになるにつれ、これらの原料は、化学物質生産を再構築する上で極めて重要な役割を果たすことになる。 これまでの規制の枠組みは主にバイオ燃料に焦点を当ててきたが、炭素税やより広範な持続可能性に関する法律などの政策により、次世代化学原料への移行がさらに加速すると予想される。IDTechExのレポートでは、化石由来や第一世代の化学物質とのコスト比較、最新の技術革新など、次世代原料市場の包括的な分析を行っている。 持続可能な化学品の将来を理解したい方には、「持続可能な化学品のための次世代原料 2025-2035年」がおすすめです:市場、プレーヤー、予測』は不可欠な資料です。本レポートは、今後の課題と機会に関する貴重な洞察を提供し、業界のリーダーたちに、この重要な分野における技術革新と商業的採用を推進するために必要な知識を提供する。 次世代原料が化学産業の脱炭素化を再構築しようとしている今こそ、行動を起こすべき時です。本レポートで、より持続可能な化学の未来に向けた一歩先を進んでください。 本レポートでお答えする主な質問

主要な側面 IDTechExの本レポートは以下の主要な内容をカバーしている:

目次

1. 要約

1.1. 化学産業の脱炭素化の必要性

1.2. 代替原料の分類

1.3. 次世代原料から調達された化学品

1.4. 次世代原料市場のドライバー:持続可能な製品への需要

1.5. 次世代原料市場のドライバー:政府規制

1.6. 次世代原料市場のドライバー:炭素税が次世代原料の採用を促進する可能性

1.7. 次世代原料プロジェクトの経済的実現可能性に影響を与える要因

1.8. 原油価格が次世代原料の採用に与える影響

1.9. 次世代原料の障壁:プロセスコスト

1.10. 次世代原料の障壁:資本コスト

1.11. 経済的困難によりプロジェクトの遅延や中止が発生

1.12. 次世代原料の主要な市場課題

1.13. 次世代原料:SWOT分析

1.14. 次世代原料:種類の概要

1.15. 化学品用リグノセルロース原料:リグニンの価値化

1.16. 化学品向けリグノセルロース系原料:主要プレイヤー

1.17. 化学品向けリグノセルロース系原料:主要なポイント

1.18. 化学品向け非リグノセルロース系原料:主要プレイヤー

1.19. 化学品向け非リグノセルロース系原料:主要なポイント

1.20. 化学品用都市ごみ:主要プレイヤー

1.21. 化学品用都市ごみ:主要なポイント

1.22. 化学品用温室効果ガス:主要プレイヤー

1.23. バイオ化学品向け新興変換プロセスの技術成熟度レベル(TRL)

1.24. 温室効果ガス原料:IDTechExのTRL評価(大規模CO₂利用)

1.25. 技術成熟度レベル(TRL):二酸化炭素利用製品

1.26. 化学品向け温室効果ガス原料:主要なポイント

1.27. 化学品生産向け次世代原料の2025-2035年予測

1.28. 次世代原料の予測議論(I)

1.29. 次世代原料の予測議論(II)

1.30. 本報告書の主要なポイント(I)

1.31. 本報告書の主要なポイント(II)

1.32. 企業プロファイル

2.1. 化学産業からの排出量の2/3以上は埋め込まれた排出量である

2.2. 化学産業の脱炭素化課題

2.3. 新たな炭素循環

2.4. 代替原料の分類

2.5. 循環型バイオ経済における次世代原料

2.6. 第1世代原料

2.7. 第1世代の原料:課題

2.8. 次世代の原料:メリットと課題

2.9. 次世代の原料から製造された化学品

2.10. 報告書の範囲

2.11. IDTechExの循環型経済研究

2.12. 報告書の構成

3. 次世代の原料市場分析

3.1. 市場分析の概要

3.1.1. 市場分析:概要

3.2. 次世代原料:市場ドライバーと分析

3.2.1. 市場ドライバー:持続可能な製品への需要

3.2.2. 市場ドライバー:現在の化学産業の排出量

3.2.3. 市場ドライバー:政府規制

3.2.4. 市場ドライバー:欧州における「重要化学物質法」の提案

3.2.5. 現在の立法はバイオ燃料に焦点を当てている

3.2.6. 市場ドライバー:欧州の次世代原料に対する資金支援

3.2.7. 市場ドライバー:炭素税が次世代原料の採用を促進する可能性

3.2.8. 市場ドライバー:地政学的圧力が原料の国内生産を促進する可能性

3.2.9. 市場動向要因:持続可能な原料に関する公的・内部の圧力

3.2.10. 市場動向要因:主要化学企業の持続可能性に関する約束

3.2.11. 市場動向要因:循環型バイオ経済を推進するNGO

3.2.12. 市場分析:次世代原料と第1世代原料の比較

3.2.13. 市場分析:次世代原料は土地利用変化が少なくて済む

3.2.14. 土地利用が次世代原料の優位性として議論されている

3.2.15. 市場分析:化学品需要と次世代原料の未活用

3.2.16. 市場分析:バイオベースのBTX分子は持続可能な製品の重要な前駆体化学物質となる可能性がある

3.2.17. 市場分析:バイオベースの次世代エタノールは重要な前駆体化学物質となる可能性がある

3.2.18. 次世代バイオエタノール:推進要因

3.2.19. 次世代バイオエタノール:障壁

3.3. 次世代原料の経済的実現可能性

3.3.1. 次世代原料プロジェクトの経済的実現可能性に影響を与える要因

3.3.2. 原油価格が次世代原料の採用に与える影響

3.3.3. ブレント原油価格が次世代化学製品に与える影響

3.3.4. 次世代化学品のグリーンプレミアム

3.3.5. 次世代原料と原油コストの比較(I)

3.3.6. 次世代原料と原油コストの比較(II)

3.3.7. プロセスコストは次世代原料の経済的持続可能性の障壁となる

3.3.8. 価格に基づいてバイオベース化の可能性を有する化学品

3.3.9. コモディティ製品から低量・高価値市場への移行が経済的実現可能性をもたらす可能性

3.3.10. 次世代原料の障壁:資本コスト

3.3.11. スケールアップにより次世代原料のコスト削減が期待される

3.3.12. 経済的困難がプロジェクトの遅延や中止を引き起こしている

3.3.13. 次世代原料の主要な市場課題

3.3.14. 次世代原料:主要なSWOT分析

3.4. プレイヤーとスタートアップの動向

3.4.1. プレイヤー動向:稼働中および計画中の施設紹介

3.4.2. プレイヤー動向:稼働中の工場

3.4.3. プレイヤー動向:計画中の工場

3.4.4. 次世代原料への主要化学企業の投資

3.4.5. 企業動向:スタートアップ企業の資金調達状況

4. プロセス

4.1. 章の範囲

4.2. 嫌気性消化

4.3. 発酵

4.4. 熱分解

4.5. ガス化

4.6. 前処理プロセスの要約

5. リグノセルロース系原料

5.1. リグノセルロース系原料の概要

5.1.1. リグノセルロース系バイオマスの概要

5.1.2. セルロースの活用

5.1.3. ヘミセルロースの活用

5.1.4. セルロースとヘミセルロースを原料とした前駆体化学品

5.1.5. リグニンの利用

5.1.6. リグニンからの潜在的製品

5.1.7. リグノセルロース系バイオマスの課題

5.1.8. リグノセルロース系バイオマス供給元:フォレスト・コンセプト

5.2. 木材系原料

5.2.1. 伝統的なリグノセルロース系バイオマス

5.2.2. 木材廃棄物原料

5.2.3. 木材廃棄物:化学製品

5.2.4. 木材廃棄物:無臭リグニン関連企業

5.2.5. 木材廃棄物:パイロットスケールでの無臭リグニン抽出プロセス

5.2.6. 木材廃棄物:その他の関連企業

5.2.7. ブラックリカーを原料として

5.2.8. ブラックリキッドの原料と製品

5.2.9. リグノスルホン酸塩を原料として

5.2.10. リグノスルホン酸塩の製品と原料

5.3. 農業廃棄物

5.3.1. 農業廃棄物をリグノセルロース系原料として

5.3.2. 2025年の農業産業

5.3.3. 小麦廃棄物原料:わら、殻、ふすま

5.3.4. 小麦わら:OptisoChem

5.3.5. 小麦わら:加工技術

5.3.6. 小麦わら:Re:Chemistry

5.3.7. 米廃棄物原料:わらと殻

5.3.8. 米廃棄物原料:主要企業

5.3.9. コーンストバー原料

5.3.10. コーンストバー:New Energy Blue

5.3.11. コーンストバー:その他のプレイヤー

5.3.12. サトウキビバガス

5.3.13. サトウキビバガス:主要プレイヤー

5.3.14. 穀物わら原料:概要

5.3.15. 穀物わら:現在の用途と競争状況

5.3.16. コーヒー廃棄物原料

5.3.17. コーヒーかす:商業活動

5.3.18. その他の潜在的な農業廃棄物原料

5.4. エネルギー作物

5.4.1. リグノセルロース系エネルギー作物

5.4.2. エネルギー作物の原料

5.4.3. エネルギー作物:主要プレイヤー

5.4.4. 竹を原料としたエネルギー作物

5.5. リグノセルロース系原料:主要なポイント

5.5.1. リグノセルロース系原料からの化学品生産における主要な関係者

5.5.2. リグノセルロース系原料のコスト

5.5.3. リグノセルロース系原料からの化学品生産能力

5.5.4. リグニンの価値化

5.5.5. バイオ化学品向けリグニン抽出プロセスの技術成熟度レベル(TRL)

5.5.6. リグノセルロース系原料:主要なSWOT分析

5.5.7. リグノセルロース系原料:主要なポイント

6. 非リグノセルロース系原料

6.1. 非リグノセルロース系原料の概要

6.1.1. 非リグノセルロース系バイオマス原料

6.1.2. 非リグノセルロース系原料からの化学製品

6.1.3. 非リグノセルロース系原料:利点と課題

6.2. 農業廃棄物

6.2.1. 柑橘類廃棄物:起源と組成

6.2.2. 柑橘類廃棄物:用途と化学製品

6.2.3. 柑橘類廃棄物:商業活動

6.2.4. リンゴ搾りかす原料

6.2.5. ブドウ搾りかす原料

6.2.6. ブドウ廃棄物:商業活動

6.2.7. 油粕:オリーブ廃棄物その他の原料

6.2.8. 油粕:オリーブ廃棄物の商業活動

6.2.9. 反芻動物の堆肥原料

6.2.10. 堆肥:商業活動

6.2.11. ホエイと乳製品廃棄物原料

6.2.12. ホエイ:関係者

6.2.13. トマト残渣

6.2.14. トマト残渣:関係者および研究

6.2.15. ジャガイモの皮廃棄物:原料の記述と関係者

6.2.16. 食品・飲料廃棄物原料

6.2.17. 食品・飲料廃棄物:関係者

6.2.18. 食品・飲料廃棄物:プロジェクト

6.2.19. サトウキビ加工廃棄物からのクエン酸

6.2.20. 農業廃棄物:その他の関係者(I)

6.2.21. 農業廃棄物:その他の関係者(II)

6.2.22. 農業廃棄物:ピラン

6.3. 藻類を原料とした飼料原料

6.3.1. 導入:藻類を化学原料としての利用

6.3.2. 大型藻類、微細藻類、およびシアノバクテリア

6.3.3. 海洋由来の飼料原料の主要な推進要因と課題

6.3.4. 藻類:概要、利点と欠点

6.3.5. シアノバクテリア:利点、欠点、および製品

6.3.6. 藻類は多様な市場応用を有する

6.3.7. CO₂回収・利用 - 微小藻類とシアノバクテリアの主要な応用分野

6.3.8. 微小藻類/シアノバクテリアを用いた生産プロセス

6.3.9. 大型藻類(海藻)を用いた生産プロセス

6.3.10. 微小藻類培養における主要な成長要因

6.3.11. マイクロ藻類の培養用オープン容器

6.3.12. マイクロ藻類の培養用クローズド容器

6.3.13. オープンとクローズドの藻類培養システム比較

6.3.14. マイクロ藻類培養システム供給業者:光生物反応器(PBR)と池

6.3.15. ケーススタディ - 藻類を用いたセメント工場からのCO₂回収

6.3.16. 藻類バイオ燃料の開発は歴史的な課題に直面し、化学品への焦点の移行につながる可能性

6.3.17. 藻類バイオ燃料企業は焦点の移行または破綻を余儀なくされた

6.3.18. 藻類原料:主要企業(I)

6.3.19. 藻類原料:主要企業(II)

6.3.20. シアノバクテリア原料:主要プレイヤー(I)

6.3.21. シアノバクテリア原料:主要プレイヤー(II)

6.3.22. 海藻原料:主要プレイヤー

6.3.23. 海洋由来化学原料のSWOT分析

6.4. 非リグノセルロース系原料:主要なポイント

6.4.1. 非リグノセルロース系原料からの化学品生産における主要なプレイヤー

6.4.2. 非リグノセルロース系原料からの化学品生産能力

6.4.3. 非リグノセルロース系原料:主要なSWOT分析

6.4.4. 非リグノセルロース系原料:主要なポイント

7. 都市ごみ原料

7.1. 都市ごみの概要

7.1.1. 都市ごみ:概要

7.1.2. 報告の範囲:都市ごみ

7.2. 都市ごみ原料

7.2.1. 都市緑ごみ

7.2.2. 都市ごみ原料

7.2.3. プラスチック廃棄物からのBTX化学物質:主要プレイヤー

7.2.4. BTX変換技術と商業規模

7.2.5. 都市廃棄物からの合成ガス、エタノール、メタノール:主要プレイヤー

7.2.6. プラスチック廃棄物:その他のプレイヤー

7.2.7. 下水と廃水原料

7.2.8. 廃水原料:主要プレイヤー

7.3. プラスチックの脱重合

7.3.1. 脱重合:概要

7.3.2. 脱重合アプローチの概要

7.3.3. プラスチックの種類別の脱重合概要

7.3.4. PET脱重合の化学的経路

7.3.5. ポリスチレンの脱重合

7.3.6. ポリオレフィンの脱重合

7.3.7. 酵素脱重合を追求する企業

7.3.8. 化学的脱重合におけるマイクロ波技術

7.3.9. 化学的脱重合におけるイオン液体の役割

7.4. 都市ごみ原料:主要なポイント

7.4.1. 都市ごみから化学品生産を行う主要な企業

7.4.2. タイプ別デポリマー化企業

7.4.3. 都市ごみからの化学品生産能力

7.4.4. 都市ごみからのBTX生産のテクノロジー準備度レベル(TRL)

7.4.5. 都市ごみ原料:主要なSWOT分析

7.4.6. 都市ごみ原料:主要なポイント

8. 温室効果ガス原料

8.1. 温室効果ガス原料の概要

8.1.1. 気体原料:概要

8.1.2. 温室効果ガス:章の構成

8.1.3. CO₂には多くの用途がある

8.1.4. CO₂は多様な化学物質に転換可能

8.1.5. 基本:CO₂利用反応の種類

8.1.6. CO₂を原料として使用することはエネルギー集約的である

8.1.7. 捕集されたCO₂の起源は重要である

8.1.8. CO₂はまずCOまたは合成ガスに変換する必要がある場合がある

8.1.9. メタンと合成ガスを化学品の原料として

8.2. CO₂をメタン原料として

8.2.1. メタン源の多様性

8.2.2. メタン化プロセスの概要

8.2.3. 熱触媒経路によるe-メタン生成

8.2.4. 熱触媒メタン化事例研究

8.2.5. CO₂の生物発酵によるe-メタン生成

8.2.6. 生物触媒メタン化事例研究

8.2.7. 熱触媒メタン化と生物触媒メタン化の比較

8.2.8. メタン化技術:主要なSWOT分析

8.2.9. 既存および将来のCO₂由来メタンプロジェクト

8.2.10. メタン化企業動向(I)

8.2.11. メタン化企業動向(II)

8.2.12. メタンを化学中間体としてメタンール生産に焦点を当てたアプローチ

8.3. CO₂を原料としたメタノール

8.3.1. メタノールは価値ある化学原料である

8.3.2. CO₂由来のメタノールのコスト競争力は課題となっている

8.3.3. 熱化学的方法:CO₂由来のメタノール

8.3.4. カーボン・リサイクル・インターナショナル:直接水素化

8.3.5. H₂OとCO₂からの直接メタノール合成

8.3.6. 主要なCO₂由来のメタノールプロジェクト

8.4. CO₂を原料とした他の化学物質の製造

8.4.1. フィッシャー・トロプシュ合成:合成ガスから炭化水素へ

8.4.2. 直接フィッシャー・トロプシュ合成:CO₂から炭化水素へ

8.4.3. 尿素製造におけるCO₂の利用

8.4.4. CO₂から芳香族炭化水素の製造

8.4.5. CO₂の微生物変換による化学品の生産

8.4.6. CO₂消費微生物

8.4.7. CO₂を用いたエタノールおよび他の化学品の生産:LanzaTech

8.4.8. バイオテクノロジーによるPHB生産のためのCO₂とメタン

8.4.9. CO₂利用のための化学合成生物変換における主要なプレイヤー(I)

8.4.10. CO₂利用のための化学合成生物変換における主要なプレイヤー(II)

8.4.11. CO₂利用のための化学合成生物変換における主要なプレイヤー(III)

8.4.12. バイオリアクターのスケールアップ - 特定の技術的課題

8.5. 温室効果ガス原料:主要なポイント

8.5.1. 温室効果ガス原料:主要なプレイヤー

8.5.2. IDTechExのTRL評価:大規模CO₂利用

8.5.3. 技術成熟度レベル(TRL):CO₂U製品

8.5.4. 温室効果ガス原料:主要なポイント

9. 次世代化学原料:市場予測

9.1. 予測データソース

9.2. 予測手法(I)

9.3. 次世代原料からの化学品生産能力予測

9.4. 次世代化学品におけるCO₂利用の予測

9.5. 次世代原料からの化学品生産能力の予測

9.6. 次世代原料の予測に関する議論(I)

9.7. 次世代原料の予測に関する議論(II)

9.8. 次世代原料の予測の要点

0. 企業プロファイル

10.1. Aduro Clean Technologies

10.2. Afyren

10.3. Anellotech

10.4. BioBTX

10.5. Biolive

10.6. CelluForce

10.7. Celtic Renewables

10.8. Chaincraft

10.9. Chempolis

10.10. Chiyoda: CCUS

10.11. Enginzyme

10.12. Industrial Microbes

10.13. LanzaTech

10.14. LanzaTech (2023年更新)

10.15. Lenzing Group

10.16. Lixea

10.17. ニュー・エナジー・ブルー

10.18. オウロボ

10.19. オックスFA

10.20. ピールパイオニアーズ

10.21. パイロウェーブ

10.22. リ:ケミストリー

10.23. ソニケム

10.24. ストロー・イノベーションズ

Summary

Lignocellulosic feedstocks for sustainable chemicals, municipal waste, algae, plastic waste, agricultural waste as chemical feedstocks, carbon dioxide utilization, next-generation technologies, 2G cellulosic ethanol, and lignin applications

Next-Generation Feedstocks: Driving the Future of Sustainable Chemicals

The chemical industry is at a turning point. With increasing pressure to reduce carbon emissions and move away from fossil-based resources, next-generation chemical feedstocks are emerging as a potential solution. IDTechEx's latest report, Next-Generation Feedstocks for Sustainable Chemicals 2025-2035: Markets, Players, Forecasts, provides an in-depth analysis of the key innovations, challenges, and opportunities shaping this growing sector.

How can waste become the future of sustainable chemicals?

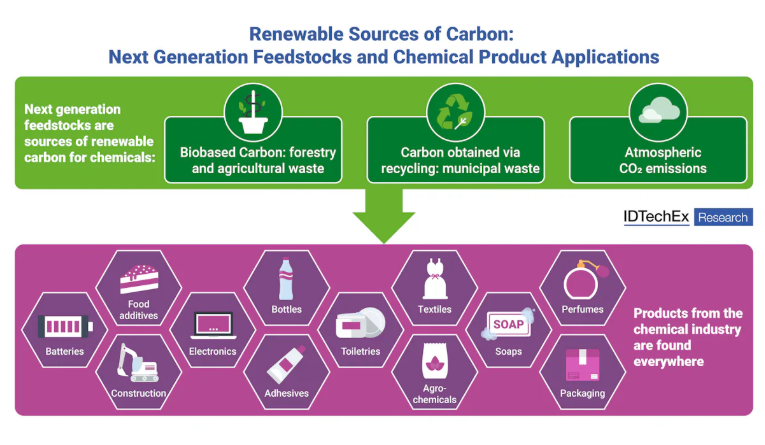

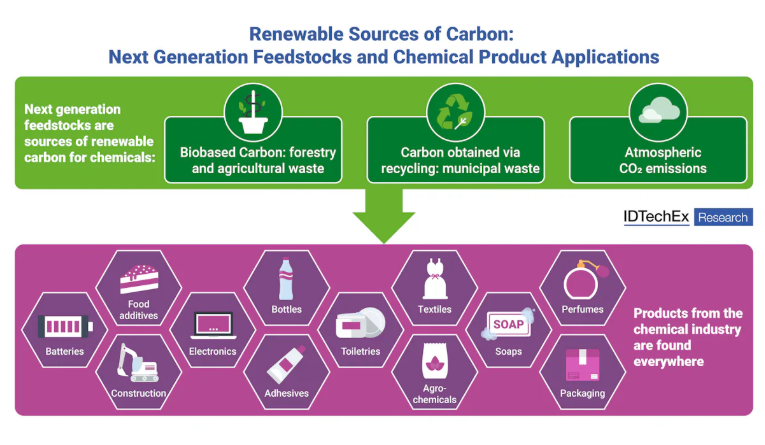

Unlike first-generation bio-based chemicals that often compete with food crops, next-generation feedstocks leverage renewable, non-food sources such as lignocellulosic biomass (for example, wood and agricultural waste), non-lignocellulosic biomass (for example, algae and agricultural residues), municipal waste, and even captured carbon dioxide. These renewable sources of carbon provide a sustainable alternative to conventional petrochemicals and therefore significantly reduce scope 3 emissions for downstream chemical products. Many of these feedstocks are by-products of other industries, supporting a circular bioeconomy that turns waste into valuable green chemical intermediates, polymers, and specialty chemicals.

How fast is sustainable chemical production growing?

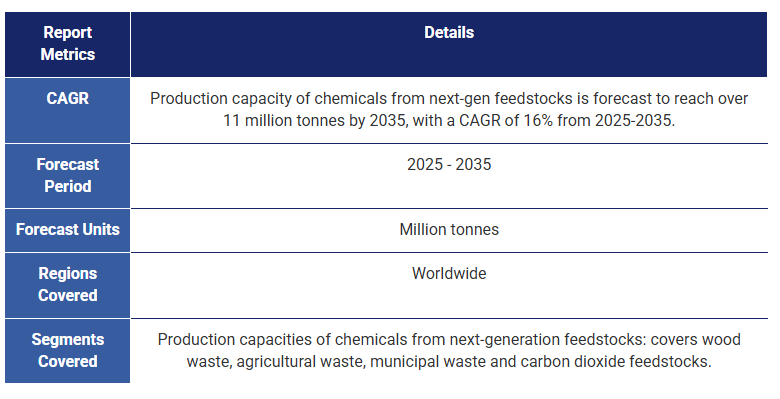

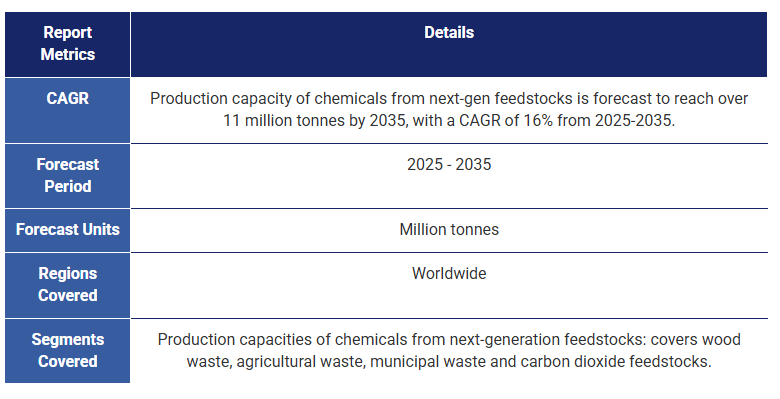

While growth in sustainable chemical production from next-generation feedstocks has been slower than many anticipated, production capacity is expected to continue expanding with numerous new facilities in the pipeline. Driven by regulatory incentives and sustainability commitments, chemical production capacity from next-generation feedstocks is forecast to grow at a robust 16% CAGR from 2025-2035, reaching over 11 million tonnes by 2035. Major industry players are already investing in sustainable feedstock technologies. Dow Chemical, for instance, is supporting projects such as Xycle's planned facility in Rotterdam, which will process 21 kilotonnes of plastic waste annually into valuable chemical products. Dow's investment in Xycle is part of a broad portfolio of technologies to transform plastic waste and other forms of alternative feedstocks into 3 million tonnes of circular and renewable solutions annually. Another example is BASF, which established a long-term partnership with Encina in 2024 for the supply of benzene derived from end-of-life plastics via chemical recycling. This IDTechEx report explores various investments and projects around the world, highlighting key trends that will shape the future of chemical production and advancement towards a circular bioeconomy.

What are the biggest challenges?

Despite its advantages, economic viability remains a challenge. The cost of extracting chemicals from next-generation feedstocks is often higher than conventional fossil-based production, and market adoption is strongly influenced by crude oil prices. However, advancements in processing technologies are helping to close this gap. Innovations such as ultrasonic cavitation-based lignin extraction and the ionic liquids process from startups Sonichem and Lixea are making odor-free lignin production more scalable, with much higher value applications than burning lignin for energy. Similarly, breakthroughs in BTX (benzene, toluene, xylene) production from municipal waste through technologies from companies like Anellotech and BioBTX are paving the way for sustainable aromatics. IDTechEx's report provides an in-depth look at these technical advancements and their commercial viability.

What will be the impact of sustainable feedstocks?

Next-generation feedstocks are poised to revolutionize the chemical industry, through the production of specialty chemicals, chemical intermediates, polymers, plastics, food additives, cosmetics, and pharmaceuticals. These chemicals form the backbone of thousands of everyday products, from biodegradable packaging and textiles to high-performance coatings and bio-based resins. As brands and consumers increasingly demand sustainable alternatives, these feedstocks will play a crucial role in reshaping chemical production.

Regulatory frameworks so far have largely focused on biofuels, but policies such as carbon taxes and broader sustainability legislation are expected to further accelerate the transition to next-generation chemical feedstocks. The IDTechEx report provides a comprehensive analysis of the market for next-generation feedstocks, including cost comparisons with fossil-based and 1st generation chemicals, and the latest technological innovations.

For those looking to understand the future of sustainable chemicals, Next-Generation Feedstocks for Sustainable Chemicals 2025-2035: Markets, Players, Forecasts is an essential resource. The report offers invaluable insights into the challenges and opportunities ahead, equipping industry leaders with the knowledge needed to drive innovation and commercial adoption in this critical space.

With next-generation feedstocks poised to reshape decarbonization of the chemical industry, now is the time to act. Explore the report today and stay ahead of the curve on the journey toward a more sustainable chemical future.

Key questions answered in this report

Key Aspects

This report from IDTechEx covers the following key contents:

Table of Contents

1. EXECUTIVE SUMMARY

1.1. The need to decarbonize the chemical industry

1.2. Alternative feedstock classifications

1.3. Chemicals sourced from next-generation feedstocks

1.4. Next-generation feedstocks market drivers: demand for sustainable products

1.5. Next-generation feedstocks market drivers: government regulation

1.6. Next-generation feedstocks market drivers: carbon taxes may increase adoption of next-generation feedstocks

1.7. Factors affecting the economic viability of next-generation feedstock projects

1.8. Impact of oil prices on next-generation feedstock adoption

1.9. Next-generation feedstock barriers: process costs

1.10. Next-generation feedstocks barriers: capital costs

1.11. Economic difficulties have resulted in project delays and cancellations

1.12. Major market challenges for next-generation feedstocks

1.13. Next-generation feedstocks: SWOT analysis

1.14. Next-generation feedstocks: overview of types

1.15. Lignocellulosic feedstocks for chemicals: lignin valorization

1.16. Lignocellulosic feedstocks for chemicals: key players

1.17. Lignocellulosic feedstocks for chemicals: key takeaways

1.18. Non-lignocellulosic feedstocks for chemicals: key players

1.19. Non-lignocellulosic feedstocks for chemicals: key takeaways

1.20. Municipal waste for chemicals: key players

1.21. Municipal waste for chemicals: key takeaways

1.22. Greenhouse gases for chemicals: key players

1.23. Technology Readiness Level (TRL) of emerging conversion processes for biochemicals

1.24. Greenhouse gas feedstocks: IDTechEx TRL assessment for large-scale CO₂ utilization

1.25. Technology Readiness Level (TRL): Carbon dioxide utilization products

1.26. Greenhouse gas feedstocks for chemicals: key takeaways

1.27. Next-generation feedstocks for chemical production 2025-2035 forecast

1.28. Next-generation feedstocks forecast discussion (I)

1.29. Next-generation feedstocks forecast discussion (II)

1.30. Key takeaways from this report (I)

1.31. Key takeaways from this report (II)

1.32. Company profiles

2. INTRODUCTION

2.1. Over two-thirds of emissions from the chemical industry are embedded

2.2. The chemical industry's decarbonization challenge

2.3. The new carbon cycle

2.4. Alternative feedstock classifications

2.5. Next-generation feedstocks in the circular bioeconomy

2.6. 1st generation feedstocks

2.7. 1st generation feedstocks: issues

2.8. Next-generation feedstocks: benefits and challenges

2.9. Chemicals sourced from next-generation feedstocks

2.10. Report scope

2.11. IDTechEx circular economy research

2.12. Report structure

3. NEXT-GENERATION FEEDSTOCKS MARKET ANALYSIS

3.1. Market analysis introduction

3.1.1. Market analysis: introduction

3.2. Next-generation feedstock: market drivers and analysis

3.2.1. Market drivers: demand for sustainable products

3.2.2. Market drivers: current chemical industry emissions

3.2.3. Market drivers: government regulation

3.2.4. Market drivers: the proposed Critical Chemicals Act for Europe

3.2.5. Current legislation focuses on biofuels

3.2.6. Market drivers: European funding support of next-generation feedstocks

3.2.7. Market drivers: carbon taxes may increase adoption of next-generation feedstocks

3.2.8. Market drivers: geopolitical pressure could result in onshoring feedstocks

3.2.9. Market drivers: Public and internal pressure for sustainable feedstocks

3.2.10. Market driver: major chemical company sustainability promises

3.2.11. Market drivers: NGOs for a circular bioeconomy

3.2.12. Market analysis: next-generation feedstocks compared to 1st generation

3.2.13. Market analysis: less land use change for next-generation feedstocks

3.2.14. Land use as an advantage for next-generation feedstocks is debated by some

3.2.15. Market analysis: chemical demand and next-generation feedstock underutilization

3.2.16. Market analysis: biobased BTX molecules could become important precursor chemicals to sustainable products

3.2.17. Market analysis: biobased next-generation ethanol could become an important precursor chemical

3.2.18. Next-generation bioethanol: drivers

3.2.19. Next-generation bioethanol: barriers

3.3. Economic viability of next-generation feedstocks

3.3.1. Factors affecting the economic viability of next-generation feedstock projects

3.3.2. Impact of oil prices on next-generation feedstock adoption

3.3.3. Effects of Brent crude prices on next-generation chemical products

3.3.4. The Green Premium for next-generation chemicals

3.3.5. Next-generation feedstocks and crude oil cost comparison (I)

3.3.6. Next-generation feedstocks and crude oil cost comparison (II)

3.3.7. Process costs are a barrier to the economic viability of next-generation feedstocks

3.3.8. Chemicals with potential to become biobased based on price

3.3.9. Shift from commodity products to lower volume, high value markets could give economic viability

3.3.10. Next-generation feedstocks barriers: capital costs

3.3.11. Reduction in next-generation feedstock costs expected with scale-up

3.3.12. Economic difficulties have resulted in project delays and cancellations

3.3.13. Major market challenges for next-generation feedstocks

3.3.14. Next-generation feedstocks: key SWOT analysis

3.4. Player and start-up Landscape

3.4.1. Player landscape: operational and planned facilities introduction

3.4.2. Player landscape: operational plants

3.4.3. Player landscape: planned plants

3.4.4. Major chemical company investments in next-generation feedstocks

3.4.5. Company landscape: Start-up players funding

4. PROCESSES

4.1. Chapter scope

4.2. Anaerobic digestion

4.3. Fermentation

4.4. Pyrolysis

4.5. Gasification

4.6. Summary of pretreatment processes

5. LIGNOCELLULOSIC FEEDSTOCKS

5.1. Lignocellulosic feedstocks introduction

5.1.1. Lignocellulosic biomass introduction

5.1.2. Utilization of cellulose

5.1.3. Utilization of hemicellulose

5.1.4. Cellulose and hemicellulose for precursor chemicals

5.1.5. Lignin utilization

5.1.6. Potential products from lignin

5.1.7. Challenges for lignocellulosic biomass

5.1.8. Lignocellulosic biomass suppliers: Forest Concepts

5.2. Wood-based feedstocks

5.2.1. Traditional lignocellulosic biomass

5.2.2. Wood waste feedstocks

5.2.3. Wood waste: Chemical products

5.2.4. Wood waste: odor free lignin players

5.2.5. Wood waste: odor-free lignin extraction processes at pilot scale

5.2.6. Wood waste: other players

5.2.7. Black Liquor as a Feedstock

5.2.8. Black Liquor Players and Products

5.2.9. Lignosulfonates as a Feedstock

5.2.10. Lignosulfonates Products and Players

5.3. Agricultural waste

5.3.1. Agricultural waste as a lignocellulosic feedstock

5.3.2. The agriculture industry in 2025

5.3.3. Wheat waste feedstocks: straw, husk and bran

5.3.4. Wheat straw: OptisoChem

5.3.5. Wheat straw: processing technologies

5.3.6. Wheat straw: Re:Chemistry

5.3.7. Rice waste feedstock: straw and husk

5.3.8. Rice waste feedstock: players

5.3.9. Corn Stover feedstock

5.3.10. Corn stover: New Energy Blue

5.3.11. Corn stover: other players

5.3.12. Sugarcane bagasse

5.3.13. Sugarcane bagasse: players

5.3.14. Cereal straw feedstocks: an overview

5.3.15. Cereal straw: current uses and competition

5.3.16. Coffee waste feedstocks

5.3.17. Coffee grounds: commercial activity

5.3.18. Other potential agricultural waste feedstocks

5.4. Energy crops

5.4.1. Lignocellulosic energy crops

5.4.2. Energy crops feedstocks

5.4.3. Energy crops: players

5.4.4. Bamboo as a feedstock

5.5. Lignocellulosic feedstocks: key takeaways

5.5.1. Key players for chemical production from lignocellulosic feedstock

5.5.2. Lignocellulosic feedstock costs

5.5.3. Chemical production capacities from lignocellulosic feedstock

5.5.4. Lignin valorization

5.5.5. Technology Readiness Level (TRL) of lignin extraction processes for biochemicals

5.5.6. Lignocellulosic feedstocks: key SWOT analysis

5.5.7. Lignocellulosic feedstocks: key takeaways

6. NON-LIGNOCELLULOSIC FEEDSTOCKS

6.1. Non-lignocellulosic feedstocks introduction

6.1.1. Non-lignocellulosic biomass feedstocks

6.1.2. Chemical products from non-lignocellulosic feedstocks

6.1.3. Non-lignocellulosic feedstocks: benefits and challenges

6.2. Agricultural waste

6.2.1. Citrus waste: sources and composition

6.2.2. Citrus waste: uses and chemical products

6.2.3. Citrus waste: Commercial activity

6.2.4. Apple pomace feedstocks

6.2.5. Grape pomace feedstocks

6.2.6. Grape waste: commercial activity

6.2.7. Oil cake: olive waste and other feedstocks

6.2.8. Oil cake: commercial activity for olive waste

6.2.9. Ruminant manure feedstocks

6.2.10. Manure: commercial activity

6.2.11. Whey and dairy waste feedstocks

6.2.12. Whey: players

6.2.13. Tomato residues

6.2.14. Tomato residues: players and research

6.2.15. Potato peel waste: feedstock description and players

6.2.16. Food and beverage waste feedstocks

6.2.17. Food and beverage waste: players

6.2.18. Food and beverage waste: projects

6.2.19. Citric Acid from sugarcane processing waste

6.2.20. Agricultural waste: other players (I)

6.2.21. Agricultural waste: other players (II)

6.2.22. Agricultural waste: Pyran

6.3. Algae based feedstocks

6.3.1. Introduction: algae as a chemical feedstock

6.3.2. Macroalgae, microalgae and cyanobacteria

6.3.3. Key drivers and challenges for marine based feedstocks

6.3.4. Algae: introduction, pros and cons

6.3.5. Cyanobacteria: advantages, disadvantages and products

6.3.6. Algae has multiple market applications

6.3.7. CO₂ capture & utilization - key application for microalgae & cyanobacteria

6.3.8. Production process using microalgae / cyanobacteria

6.3.9. Production process using macroalgae (seaweed)

6.3.10. Key growth criteria in microalgae cultivation

6.3.11. Open vessels for microalgae cultivation

6.3.12. Closed vessels for microalgae cultivation

6.3.13. Open vs closed algae cultivation systems

6.3.14. Microalgae cultivation system suppliers: photobioreactors (PBRs) & ponds

6.3.15. Case study - CO₂ capture from cement plants using algae

6.3.16. Algal biofuel development has faced historical challenges which could result in shift in focus towards chemicals

6.3.17. Algal biofuel companies shifted focus or went bust

6.3.18. Algae feedstocks: players (I)

6.3.19. Algae feedstocks: players (II)

6.3.20. Cyanobacteria feedstocks: players (I)

6.3.21. Cyanobacteria feedstocks: Players (II)

6.3.22. Seaweed feedstocks: players

6.3.23. SWOT analysis for marine-based chemical feedstocks

6.4. Non-lignocellulosic feedstocks: key takeaways

6.4.1. Key players for chemical production from non-lignocellulosic feedstock

6.4.2. Chemical production capacities from non-lignocellulosic feedstock

6.4.3. Non-lignocellulosic feedstocks: key SWOT analysis

6.4.4. Non-lignocellulosic feedstocks: key takeaways

7. MUNICIPAL WASTE FEEDSTOCKS

7.1. Municipal waste introduction

7.1.1. Municipal Waste: Introduction

7.1.2. Report scope: municipal waste

7.2. Municipal waste feedstocks

7.2.1. Municipal Green Waste

7.2.2. Municipal waste feedstocks

7.2.3. BTX chemicals from plastic waste: players

7.2.4. BTX conversion technologies and commercial scale

7.2.5. Syngas, ethanol and methanol from municipal waste: players

7.2.6. Plastic waste: other players

7.2.7. Sewage and wastewater feedstocks

7.2.8. Wastewater feedstocks: players

7.3. Plastic depolymerization

7.3.1. Depolymerization: introduction

7.3.2. Overview of depolymerization approaches

7.3.3. Depolymerization by plastic type overview

7.3.4. Chemical pathways for PET depolymerization

7.3.5. Depolymerization of polystyrene

7.3.6. Depolymerization of polyolefins

7.3.7. Companies pursuing enzyme depolymerization

7.3.8. Microwave technology for chemical depolymerization

7.3.9. The role of ionic liquids in chemical depolymerization

7.4. Municipal waste feedstocks: key takeaways

7.4.1. Key players for chemical production from municipal waste

7.4.2. Depolymerization players by type

7.4.3. Chemical production capacities from municipal waste

7.4.4. Technology Readiness Level (TRL) of BTX production from municipal waste

7.4.5. Municipal waste feedstocks: key SWOT analysis

7.4.6. Municipal waste feedstocks: key takeaways

8. GREENHOUSE GAS FEEDSTOCKS

8.1. Greenhouse gas feedstocks introduction

8.1.1. Gaseous Feedstocks: Introduction

8.1.2. Greenhouse gases: chapter structure

8.1.3. CO₂ has many use cases

8.1.4. CO₂ can be converted into a range of chemicals

8.1.5. The basics: types of CO₂ utilization reactions

8.1.6. Using CO₂ as a feedstock is energy-intensive

8.1.7. The source of captured CO₂ matters

8.1.8. CO₂ may need to be first converted into CO or syngas

8.1.9. Methane and syngas as feedstocks for chemicals

8.2. CO₂ as a feedstock for methane

8.2.1. Different sources of methane

8.2.2. Methanation overview

8.2.3. Thermocatalytic pathway to e-methane

8.2.4. Thermocatalytic methanation case study

8.2.5. Biological fermentation of CO₂ into e-methane

8.2.6. Biocatalytic methanation case study

8.2.7. Thermocatalytic vs biocatalytic methanation

8.2.8. Methanation technology: key SWOT

8.2.9. Existing and future CO₂-derived methane projects

8.2.10. Methanation company landscape (I)

8.2.11. Methanation company landscape (II)

8.2.12. Methane as a chemical intermediate focuses on methanol production

8.3. CO₂ as a feedstock for methanol

8.3.1. Methanol is a valuable chemical feedstock

8.3.2. Cost parity has been a challenge for CO₂-derived methanol

8.3.3. Thermochemical methods: CO₂-derived methanol

8.3.4. Carbon Recycling International: Direct hydrogenation

8.3.5. Direct methanol synthesis from H₂O & CO₂

8.3.6. Major CO₂-derived methanol projects

8.4. CO₂ as a feedstock for other chemicals

8.4.1. Fischer-Tropsch synthesis: syngas to hydrocarbons

8.4.2. Direct Fischer-Tropsch synthesis: CO₂ to hydrocarbons

8.4.3. CO₂ use in urea production

8.4.4. Aromatic hydrocarbons from CO₂

8.4.5. CO₂ microbial conversion to produce chemicals

8.4.6. CO₂-consuming microorganisms

8.4.7. CO₂ for ethanol and other chemicals: LanzaTech

8.4.8. CO₂ and methane for PHB production via biotechnology

8.4.9. Key players in chemosynthetic biological conversion for CO₂ utilization (I)

8.4.10. Key players in chemosynthetic biological conversion for CO₂ utilization (II)

8.4.11. Key players in chemosynthetic biological conversion for CO₂ utilization (III)

8.4.12. Scaling bioreactors - specific technical challenges

8.5. Greenhouse gas feedstocks: key takeaways

8.5.1. Greenhouse gas feedstocks: key players

8.5.2. IDTechEx TRL assessment for large-scale CO₂ utilization

8.5.3. Technology Readiness Level (TRL): CO₂U products

8.5.4. Greenhouse gas feedstocks: key takeaways

9. NEXT-GENERATION FEEDSTOCKS FOR CHEMICALS: MARKET FORECASTS

9.1. Forecasting data sources

9.2. Forecasting methodology (I)

9.3. Chemical production capacity from next-generation feedstocks forecast

9.4. CO₂ utilization for next-generation chemicals forecast

9.5. Chemical production capacity from next-generation feedstocks forecast

9.6. Next-generation feedstocks forecast discussion (I)

9.7. Next-generation feedstocks forecast discussion (II)

9.8. Next-generation feedstocks forecast takeaways

10. COMPANY PROFILES

10.1. Aduro Clean Technologies

10.2. Afyren

10.3. Anellotech

10.4. BioBTX

10.5. Biolive

10.6. CelluForce

10.7. Celtic Renewables

10.8. Chaincraft

10.9. Chempolis

10.10. Chiyoda: CCUS

10.11. Enginzyme

10.12. Industrial Microbes

10.13. LanzaTech

10.14. LanzaTech (2023 update)

10.15. Lenzing Group

10.16. Lixea

10.17. New Energy Blue

10.18. Ourobio

10.19. OxFA

10.20. PeelPioneers

10.21. Pyrowave

10.22. Re:Chemistry

10.23. Sonichem

10.24. Straw Innovations

ご注文は、お電話またはWEBから承ります。お見積もりの作成もお気軽にご相談ください。本レポートと同分野(ケミカル)の最新刊レポート

IDTechEx社の 先端材料 - Advanced Materials分野 での最新刊レポート

よくあるご質問IDTechEx社はどのような調査会社ですか?IDTechExはセンサ技術や3D印刷、電気自動車などの先端技術・材料市場を対象に広範かつ詳細な調査を行っています。データリソースはIDTechExの調査レポートおよび委託調査(個別調査)を取り扱う日... もっと見る 調査レポートの納品までの日数はどの程度ですか?在庫のあるものは速納となりますが、平均的には 3-4日と見て下さい。

注文の手続きはどのようになっていますか?1)お客様からの御問い合わせをいただきます。

お支払方法の方法はどのようになっていますか?納品と同時にデータリソース社よりお客様へ請求書(必要に応じて納品書も)を発送いたします。

データリソース社はどのような会社ですか?当社は、世界各国の主要調査会社・レポート出版社と提携し、世界各国の市場調査レポートや技術動向レポートなどを日本国内の企業・公官庁及び教育研究機関に提供しております。

|

|