マイクロLEDディスプレイの世界市場 2026-2036年The Global MicroLED Displays Market 2026-2036 世界のmicroLEDディスプレイ市場は2025年に極めて重要な岐路に立ち、20年近くに及ぶ技術改良を経て、長期にわたる研究開発から初期段階の商業化へと移行する。アップルが2024年にmicroLEDスマートウォッ... もっと見る

出版社

Future Markets, inc.

フューチャーマーケッツインク 出版年月

2025年11月4日

電子版価格

納期

PDF:3-5営業日程度

ページ数

574

図表数

224

言語

英語

サマリー

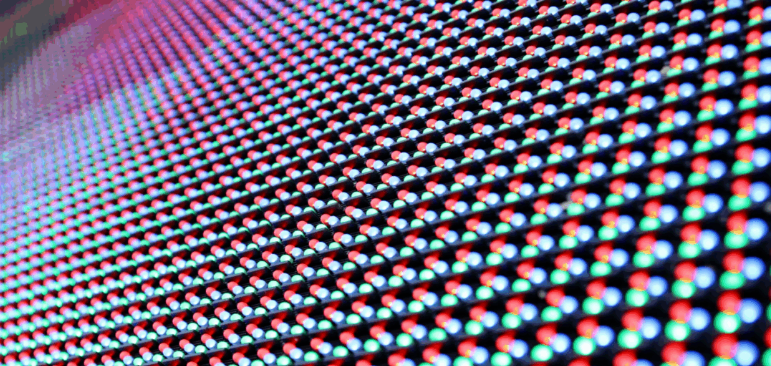

世界のmicroLEDディスプレイ市場は2025年に極めて重要な岐路に立ち、20年近くに及ぶ技術改良を経て、長期にわたる研究開発から初期段階の商業化へと移行する。アップルが2024年にmicroLEDスマートウォッチ・プロジェクトを中止し、マレーシアのams-Osramの専用工場Kulim 2の解体につながったことで注目を集めたことを受け、業界の勢いは、より現実的な期待と、機会と制約の両方に対するより明確な理解によって、慎重に再構築されつつある。

microLEDのエコシステムは、エピタキシャルウエハの成長から最終的なシステム統合に至るまで、バリューチェーン全体を網羅する約120以上の活発な企業で構成されている。地理的な集中は、最も垂直統合されたエコシステムを持つ台湾(生産能力の35%)、積極的な政府支援による拡大を追求する中国(40%)、プレミアム・アプリケーションに注力する韓国(15%)、新規アーキテクチャとAR/VRアプリケーションのイノベーションを推進する米国/欧州(10%)に集中している。すなわち、テレビ、車載、サイネージ用途の大量転写TFTベースの大型ディスプレイと、2,000 PPIを超える極端な画素密度を必要とする拡張現実(AR)ヘッドセットをターゲットにしたLEDオンシリコン(LEDoS)マイクロディスプレイである。

長期にわたる概念実証段階を経て、2025年には3つの主要量産工場が稼働を開始し、初めて本格的な生産が開始される:台湾のENNOSTAR、中国揚州のHC SemiTek、厦門/湖北のSanan Optoelectronicsである。これらは業界初の量産専用施設であり、実験室での実証から商用化への移行を示すものである。決定的なのは、台湾のAU OptronicsのGen 4.5大量生産ラインが商業生産を達成し、Garmin fēnix 8 Pro MicroLEDスマートウォッチ(初の真の商業用マイクロLEDウェアラブル)とソニー・ホンダの電気自動車外装ディスプレイを納入したことである。業界関係者は、AUOの生産ラインを「明暗を分ける瞬間」と評している。成功すれば、製造経済性が検証され、より広範な生産能力投資の引き金となり得るが、失敗すれば、microLEDは何年にもわたってニッチな用途に追いやられる可能性がある。

大判ディスプレイは現在、最も成熟した商業分野であり、サムスンとLGは89インチから300インチ以上のプレミアムmicroLEDテレビを10万ドルから30万ドルの価格帯で販売している。これらのモジュール式ディスプレイは、レーザーベースの大量転写技術を活用し、輝度(>1,000 nits)、コントラスト(>100,000:1)、寿命においてmicroLEDの優位性を実証している。しかし、ダイコストが材料費の40~50%を占め、現在の15x30~20x40μmのチップサイズが消費者の手頃な価格に必要な10μm以下の寸法を妨げているため、大量市場浸透にはコスト構造が依然として困難である。

車載用アプリケーションは、特にヘッドアップディスプレイで、輝度要件(光学損失後15,000nits以上)と安全性が重要な信頼性により、プレミアム価格が正当化されるため、近い将来に大きな可能性を示す。2025年の分析では、開発中の3つのHUDカテゴリーが特定されている:パノラマHUD(視野角15~20°)、実際の道路上でのナビゲーションオーバーレイを可能にするAR-HUD、システムコスト400~600ドルの中型車をターゲットにしたコンパクトな面内HUD。自動車の認定サイクルは3~5年で、2027~2030年が現実的な採用時期である。

拡張現実は、microLEDの最も魅力的な長期的機会であるが、基本的な物理的課題に直面している。主な制約は明るさである:ARメガネは、投影システムと導波路を介した85%の光学的損失の後に十分な可視性を提供するために、マイクロディスプレイで50,000~100,000nitsを必要とする。マイクロLEDだけでも必要な輝度レベルは達成できるが、サブミクロンサイズの発光素子では効率がまだ不十分で、特に赤色波長では外部量子効率が5~8%必要なのに対し、1~3%しか達成できない。最近の業界の動きは、課題にもかかわらず取り組んでいることを示している:Mojoビジョンは、量子ドット色変換を組み合わせた革新的な300mm GaNオンシリコンプラットフォームのために7,500万ドル(シリーズB-プライム、Vanedge Capital主導)を調達し、GoerTekは子会社のHayloを通じて英国のPlessey Semiconductorsを買収するために1億ドルを投資し、Plesseyの超高解像度ARマイクロディスプレイ技術へのアクセスを確保し、最近のMetaコラボレーションでは600万nitの赤色マイクロLEDディスプレイを生産している。

市場拡大を制約する重大な課題には、小型化(特に3µm以下)での赤色LEDの効率低下、消費者向け経済性には現在の99.5~99.8%に対して99.99%以上の物質移動収率が必要であること、業界標準化がないため非経常的なエンジニアリングコストが増大すること、CMOSバックプレーンの開発コスト(500万~2000万ドルのNRE)が新興企業にとって障壁となることなどがある。業界は根本的な難問に直面している。商業的正当性を検証し、コスト削減を推進するためには大量生産能力が必要だが、早すぎる投資は技術が進化し続ける中で装置が陳腐化するリスクがある。

サプライチェーンは、ほとんどの大手ディスプレイメーカーがmicroLEDチップメーカーを支配しているか、提携していることから、結晶化しつつある。スタートアップ資金は2023年のピークを下回るものの、2025年と2024年を比較すると10~15%増加しており、ファブ投資は慎重に進められている。逆に、歩留まり、コスト、製造可能性を大幅に改善できなければ、AR/VRは特殊なB2Bディスプレイと並ぶ唯一の大量生産アプリケーションにとどまる可能性がある。世界市場の軌道は、第一世代の商用製品が10年にわたる開発投資を検証するか挑戦するか、今後18~24カ月に決定的に左右される。

マイクロLEDの世界市場2026-2036』は、プレミアムテレビや車載ディスプレイから拡張現実(AR)ヘッドセットや新興データセンター光相互接続に至るまで、多様なアプリケーションにおける重要な技術的課題、製造のスケールアップ、市場導入に向けたマイクロLEDエコシステムの権威ある分析をお届けします。

この分析では、エピタキシャルウエハー成長、チップ製造から、大量搬送装置、バックプレーン統合、ディスプレイ組み立て、システムレベル製品に至るまで、完全なバリューチェーンを網羅しています。 用途別分析では、民生用電子機器(テレビ、スマートフォン、ウェアラブル、ラップトップ)、車載用(パノラマ、AR-HUD、インプレーンバリアントを含むHUDシステム)、AR/VR/MR(ニアアイディスプレイの基本的な輝度制約への対応)、バイオメディカル機器、透明ディスプレイ、AIデータセンター向けに変革をもたらす可能性のある光相互接続に関する技術要件、コスト構造、採用時期、市場予測を提供している。各セグメントには、SWOT分析、競争力、製品開発者のプロフィール、技術的成熟度と経済性を考慮した現実的な商業化の道筋が含まれています。

製造分析では、エピタキシーとチップ加工、競合する大量転写技術(レーザーベースの大型ディスプレイ、スタンプベースの高PIパネル、不透明な見通しに直面する流体自己組織化)、バックプレーンオプション(大型フォーマット用TFT、マイクロディスプレイ用CMOS)、歩留まり管理と修復戦略、色変換アプローチ(RGBサイドバイサイドと量子ドット変換)を詳述している。本レポートでは、チップオンキャリアによる多段階転送が業界標準となった理由や、マイクロLEDの開発が顧客との契約待ちで中断している機器ベンダーの動向、消費者価格帯への道筋を示すコスト進化のロードマップを分析している。

市場予測では、2036年までのアプリケーション別の数量と売上高を予測し、(コストと効率の課題を解決することを条件とする)大量消費者向けアプリケーションと、プレミアム価格が現在の経済性を正当化する高価値の特殊分野(車載用HUD、ARマイクロディスプレイ、医療、B2B)との分岐を考慮している。

技術的な深堀りでは、目標サイズ(AR向けサブミクロン、大型ディスプレイ向け中期10µm、長期5µm)に向けたダイ・アーキテクチャの進化、青/緑/赤色エミッタの外部量子効率の状況、バックプレーンとLEDの相互依存性を認識したシステムレベルの最適化、駆動方式(PWM対PAM、TFT対CMOS)、光管理、欠陥管理戦略、小規模で実行可能な赤色LED技術の重要な探索について検証している。本レポートは、装置状況評価、地域別製造能力分析、技術成熟度マトリクスを統合しており、技術開発者、装置サプライヤー、ディスプレイメーカー、家電ブランド、自動車OEM、投資家、戦略立案チームがこの複雑で大きなリスクを伴う市場をナビゲートするための実用的な情報を提供しています。

レポート内容

目次1 要旨

1.1 ミニLED市場

1.2 マイクロLED市場

1.3 世界のディスプレイ市場

1.3.1 OLED

1.3.2 量子ドット

1.3.3 ディスプレイ技術の評価

1.4 マイクロLEDの利点

1.5 マイクロLEDマイクロディスプレイの積層造形

1.6 マイクロLEDの応用

1.7 市場と技術の課題

1.7.1 マイクロLEDのダイコスト、性能、製造インフラ

1.7.2 システムレベル効率とバックプレーン-LEDの協調最適化

1.7.3 質量移動装置と技術

1.7.4 歩留まり管理戦略と装置

1.7.5 標準化不足

1.7.6 アプリケーション特有の課題

1.8 最近の業界動向

1.8.1 マイクロLED産業の発展 2025

1.8.2 CES 2025 マイクロLED製品とプロトタイプ

1.8.3 流域年:2024-2025年 移行期

1.8.4 アップルのプロジェクト中止と直後の余波(2024年)

1.8.5 2025年:商業的現実の始まり

1.8.5.1 最初の商業製品が生産に入る

1.8.5.2 AUOのG4.5生産ライン

1.8.5.3 マイクロLED専用チップの量産工場が稼働開始(2025年)

1.8.6 今後のファブ投資見通し

1.8.6.1 投資ダイナミクスと業界の難問

1.8.7 現在の投資パターン(2025年)

1.8.7.1 リスクベースの投資ヒエラルキー

1.8.7.2 装置メーカーの行動

1.8.8 産業の成熟度と現実的な期待

1.9 マイクロLED技術動向 2024-2025

1.9.1 赤色LEDのブレークスルーの波

1.9.2 量産の変曲点

1.9.3 量子ドットカラー変換の優位性

1.9.4 スタックドRGBアーキテクチャの出現

1.9.5 質量移動技術の成熟

1.9.6 AR/VRマイクロディスプレイの優位性

1.9.7 車載ディスプレイの拡大

1.9.8 戦略的統合と提携

1.9.9 Apple Watchのキャンセルの影響

1.9.10 フレキシブル&透明ディスプレイイノベーション

1.9.11 マイクロIC&新規バックプレーンアーキテクチャ

1.9.12 検査&歩留まり管理フォーカス

1.9.13 波長特化型イノベーション

1.9.14 大型ディスプレイのスケールアップ

1.9.15 代替材料と新規構造

1.9.15.1 ペロブスカイト量子ドットLED(PQD)

1.9.15.2 コロイド量子ドット(CQD)

1.9.15.3 ナノワイヤおよびナノロッドLED

1.9.15.4 有機 LED(OLEDs) - マイクロサイズ

1.9.15.5 エレクトロルミネッセンス量子ドット(EL-QDs)

1.9.15.6 モノリシック集積アーキテクチャ

1.9.15.7 カーボンナノチューブと二次元材料のアプローチ

1.10 標準化不足と技術収束(2025年)

1.10.1 持続する標準化問題

1.10.2 標準化を欠いている分野

1.10.2.1 プロセスフローアーキテクチャ

1.0.2.2 いつ、どこで、計測、試験、修理を行うか

1.10.2.3 装置インターフェイスと自動化

1.10.2.4 LED仕様とビン化

1.10.2.5 色変換とフルカラーアーキテクチャ

1.10.3 非標準化のコスト

1.10.3.1 エンジニアリングサンプルとNREコストの乗算

1.10.4 早期参入企業の座礁資産リスク

1.10.5 収束が起こってる

1.10.5.1 中間キャリアを用いた多段階転送が今や主流

1.10.6 アプリケーション別転送技術セグメンテーション

1.10.7 成熟に近づくLEDチップ製造

1.10.8 標準化が依然として難航している理由

1.10.8.1 今後の道筋:標準化に向けた協調的な取り組みが必要

1.11 2036年までのMicroLEDsの世界出荷予測

1.11.1 市場別台数

1.11.2 市場別売上高(百万米ドル)

1.12 コスト進化のロードマップ

1.13 競争環境

1.14 技術動向

1.14.1 あらゆる面での進展、しかしさらなる進展が必要

1.14.2 MicroLEDのダイ・アーキテクチャとサイズ(2025年の状況)

1.14.2.1 ダイ・サイズのジレンマ:経済的現実 vs. 技術的要件。技術要件

1.14.2.2 BOMドライバーとしてのダイコスト

1.14.2.3 現在のサイズの現実(2025年)

1.14.2.4 目標ロードマップ:サイズ縮小の課題

1.14.2.4.1 消費者用途の要件:<10µm

1.14.2.4.2 大型ディスプレイの中期目標:10 µm

1.14.2.4.3 Long-Term Aspirational Goal: ~5 µm

1.14.2.5 AR/LEDoS ターゲット:サブミクロンエミッターサイズ

1.14.2.6 ギャップが続く理由:サイズ縮小への技術的障壁

1.15 マイクロLEDの効率とディスプレイの消費電力(2025年の状況)

1.15.1 システムレベルの効率:個々のLED性能を超える

1.15.2 2025年産業の実現:バックプレーンとLEDの共同最適化が不可欠

1.15.2.1 LED性能を制約するバックプレーンの限界

1.15.3 バックプレーン要件に影響するLED設計の選択

1.15.4 高電圧LEDとマイクロLED:新たなアプローチ

1.15.4.1 概念と利点

1.15.5 MicroLED EQE:2025 概要

1.15.5.1 青色および緑色LEDの現状

1.15.5.2 赤色LEDの課題:根強い問題

1.15.5.3 最良の赤色技術の探索

1.15.5.4 内部量子効率(IQE)の改善

1.15.5.4.1 2025年におけるIQE改善戦略

1.16 製造インフラの現状と進化

1.16.1 装置成熟度スペクトル

1.16.1.1 フロントエンド(エピタキシーおよびチップ製造):比較的成熟している

1.16.1.2 フロントエンドのリスクが低い理由

1.16.1.3 ミッドストリーム(物質移動と組立):不確実性が高い

1.16.1.4 競合する移転アプローチ(2025年時点)

1.16.1.5 機器ベンダーのジレンマ

1.16.1.6 バックプレーンおよびモジュールアセンブリ:中程度の成熟度

1.17 アプリケーションの現状と商業的現実(2025年)

1.17.1 概要:プロトタイプから製品へ

1.17.2 アプリケーション階層

1.17.3 スマートウォッチ: 最初の消費者向けビーチヘッド

1.17.3.1 ガーミン フェニックス 8 Pro マイクロLED

1.17.3.2 スマートウォッチにおけるMicroLEDの利点

1.17.3.3 スマートウォッチ特有の課題

1.17.4 自動車: プレミアムEV市場への参入

1.17.4.1 車載用外部ディスプレイが興味深い参入ポイントである理由

1.17.4.2 車載用HUDアプリケーション

1.17.4.3 車載用ディスプレイ技術の比較

1.17.4.4 自動車予測

1.17.5 消費者テレビパネル

1.17.5.1 テレビのパラドックス:完璧なアプリケーション、誤った経済学

1.17.5.2 重要なコスト構成要素分析

1.17.5.3 2025年価格ベンチマーク:LCD, OLED, Laser TV, and MicroLED

1.17.5.4 大型ディスプレイの技術マッピング

1.17.5.5 戦略的意味合い

1.17.5.6 テレビの価格帯と新技術の採用ダイナミクス

1.17.5.7 リスク要因

1.17.6 拡張現実(AR)と仮想現実(VR)アプリケーション

1.17.6.1 ARの明るさの課題

1.17.6.2 LED-on-Silicon(LEDoS):ARに最適なアーキテクチャ

1.17.6.3 ARアプリケーションにとっての利点

1.17.6.4 欠点/課題

1.17.6.5 マイクロディスプレイエンジンの比較

1.17.6.6 フルカラーマイクロディスプレイ:残された課題

1.17.6.7 LEDoS開発をリードする企業

1.17.6.8 戦略的エコシステムの展開

1.18 マイクロLEDエコシステム

2 技術紹介

2.1 マイクロLEDとは?

2.2 MiniLED (mLED) vs MicroLED (μLED)

2.2.1 ディスプレイ構成

2.2.2 開発

2.2.2.1 ソニー

2.2.3 種類

2.2.4 生産

2.2.4.1 統合

2.2.4.2 移転技術

2.2.5 LCD、OLEDおよびQDとの比較

2.2.6 マイクロLEDディスプレイの仕様

2.2.7 市販されているMicroLED製品と仕様

2.2.8 利点

2.2.8.1 透明性

2.2.8.2 ボーダーレス

2.2.8.3 柔軟性

2.2.9 タイル型マイクロLEDディスプレイ

2.2.10 コスト

2.2.10.1 マイクロLEDコストとダイサイズの関係

3 製造

3.1 マイクロLED製造施設

3.1.1 地理的分布の概要

3.2 製造成熟度スペクトラム

3.3 2025年サプライチェーンの現状

3.3.1 垂直統合と戦略的整合

3.3.2 製造業の成熟度スペクトル

3.3.4 2025年に最初の量産工場が稼働

3.3.5 オスラム、アップルのキャンセルを受けて撤退

3.4 装置開発ダイナミクス

3.4.1 装置ベンダーのジレンマ

3.4.2 現在の装置開発状況(2025年)

3.4.3 業界への影響

3.4.4 将来展望

3.5 エピタキシーとチップ加工

3.5.1 材料

3.5.2 基板

3.5.2.1 グリーンギャップ

3.5.3 ウェーハパターニング

3.5.4 有機金属化学気相成長(MOCVD)

3.5.5 エピタキシャル成長要件

3.5.6 分子線エピタキシー(MBE)

3.5.7 均一性

3.5.8 製造インフラの現実

3.5.8.1 大量生産へのスケールアップ

3.5.8.2 小型ダイへの均一性要件

3.5.8.3 赤色LED材料の課題は続く

3.5.8.4 ウェーハサイズの経済性

3.5.8.5 基板技術の進化

3.6 チップ製造

3.6.1 RGBマイクロLED設計

3.6.2 エピフィルム転写

3.7 ダイサイズの進化

3.7.1 生産現場と研究成果の比較

3.7.2 ダイの小型化が不可欠でありながら実現が難しい理由

3.7.3 サイズフロアの実現における技術的課題

3.7.4 現実的なダイサイズのロードマップ 3.8 マイクロLEDの性能

3.8.1 外部量子効率(EQE)と電流密度の関係

3.8.2 安定性と熱管理

3.8.3 サイズ依存性

3.8.4 キャリアの表面再結合

3.8.5 効率的な高性能RGBマイクロLEDの開発

3.9 転写・組立・集積技術

3.9.1 モノリシック集積

3.9.1.1 概要

3.9.1.2 企業

3.9.2 異種ウェーハ

3.9.2.1 アレイ集積

3.9.2.2 ウェーハボンディング

3.9.2.3 ハイブリダイゼーション集積

3.9.2.4 企業

3.9.3 モノリシックマイクロLEDアレイ

3.9.4 GaNオンシリコン

3.9.4.1 概要

3.9.4.2 種類

3.9.4.2.1 サファイア上のGaN

3.9.4.3 課題

3.9.4.4 企業

3.9.5 質量移動

3.9.5.1 チップレット質量移動

3.9.5.2 エラストマー・スタンプ転写(ファイン・ピック・アンド・プレース)

3.9.5.2.1 概要

3.9.5.2.2 動的付着力の制御

3.9.5.2.3 ピクセルピッチ

3.9.5.2.4 マイクロ転写印刷

3.9.5.2.5 毛細管アシスト転写印刷

3.9.5.2.6 静電アレイ

3.9.5.2.7 企業

3.9.5.3 ロールツーロールまたはロールツーパネル転写

3.9.5.4 レーザー対応転写

3.9.5.4.1 概要

3.9.5.4.1.1 選択的接着・剥離による選択的転写

3.9.5.4.2 企業

3.9.5.5 静電転写

3.9.5.6 マイクロ転写

3.9.5.6.1 概要

3.9.5.6.2 マイクロピックアンドプレース転写

3.9.5.6.3 光-ポリマー物質移動

3.9.5.6.4 企業

3.9.5.7 マイクロ真空転写

3.9.5.8 粘着スタンプ

3.9.5.9 自己組織化

3.9.5.9.1 概要

3.9.5.9.2 流体自己組織化(FSA)技術

3.9.5.9.9.3 磁気アシストアセンブリ

3.9.5.9.4 光電気化学駆動流体アセンブリ

3.9.5.9.5 電気泳動による流体-アセンブリー

3.9.5.9.6 表面エネルギーによる流体-アセンブリー

3.9.5.9.7 形状ベースの自己組織化

3.9.5.9.8 企業

3.9.5.10 オールインワン・トランスファー

3.9.5.10.1 概要

3.9.5.10.2 オールインワン・インテグレーションにおける異種ウェーハ

3.9.5.10.2.1 オプトエレクトロニクス・アレイ・インテグレーション

3.9.5.10.2.2 ウェーハ接合プロセスとハイブリダイゼーション

3.9.5.10.3 企業

3.9.6 ナノワイヤ

3.9.6.1 概要

3.9.6.1.1 シリコン上のナノワイヤ成長

3.9.6.1.2 ネイティブEL RGBナノワイヤ

3.9.6.1.3 3次元集積

3.9.7 ボンディングと相互接続

3.9.7.1 概要

3.9.7.2 ボンディングの種類

3.9.7.3 マイクロチューブ相互接続

3.10 2025年の物質移動:技術の融合と永続的な課題

3.10.1 CoCを業界標準とする多段階トランスファー

3.10.1.1 CoCプロセスアーキテクチャ

3.10.1.2 複雑性が増しているにもかかわらずCoCが優勢な理由

3.10.1.3 100インチ4Kテレビディスプレイのコスト分析

3.10.1.4 実装上の課題

3.10.2 用途別転写技術区分

3.10.2.1 レーザーベース転写:

3.10.2.2 レーザーが大型ディスプレイを支配する理由

3.10.2.3 制限

3.10.3 スタンプベース転写: High-PPI Small/Medium Displays用をリード

3.10.3.1 スタンプが高PPIアプリケーションをリードする理由

3.10.3.2 制限事項

3.10.3.3 2025年の状況

3.10.4 流体自己組織化(FSA):状況不明

3.10.5 ピックアンドプレース:ニッチな役割のみ

3.10.6 設備投資の課題とリスク

3.11 歩留まり管理、試験、修理

3.11.1 概要:歩留まり管理が明暗を分ける理由

3.11.2 検査戦略と技術

3.11.3 先進検査技術(2025年)

3.11.4 修理技術と戦略

3.11.5 補修機器とベンダー(2025年)

3.12 製造コストの進化と経済的存続の道筋

3.12.1 現在のコスト構造の実態(2025年)

3.12.1.1 コスト構造分析:代表的なアプリケーション(2025年)

3.12.2 ダイコスト削減パスウェイ

3.12.2.1 レバー1:ウェーハコスト削減

3.12.2.2 レバー2:ウェーハあたりのダイ(幾何学的効率)

3.12.2.3 レバー3:歩留まり向上

3.12.2.4 複合ダイコスト削減の可能性

3.12.3 移植・組立コスト削減

3.12.3.1 コスト削減メカニズム

3.12.4 テスト・修理コスト進化

3.12.5 ディスプレイモジュール全体のコスト進化ロードマップ

3.13 製造準備度評価とボトルネック分析(2025年)

3.13.1 プロセス成熟度マトリックス

3.13.2 設備の状況とベンダーのエコシステム(2025年)

3.13.2.1 フロントエンド機器(成熟したエコシステム)

3.13.2.2 ミッドストリーム機器(進化中、中程度の成熟度)

3.13.2.3 バックエンド機器(FPDの成熟度を活用)

3.13.2.4 重要な機器のギャップとニーズ

3.13.3 地理的製造状況

4 欠陥管理

4.1 概要

4.2 欠陥の種類

4.3 冗長化技術

4.4 修理

4.4.1 技術

4.4.2 レーザー・マイクロ・トリミング

5 カラー変換

5.1 技術の比較

5.2 フルカラー変換

5.3 UV LED

5.4 カラーフィルター

5.5 スタック型RGBマイクロLED

5.5.1 企業

5.6 蛍光体色変換

5.7 リン光色変換

5.7.1 概要

5.7.1.1 赤色発光蛍光体材料

5.7.1.2 熱安定性

5.7.1.3 狭帯域緑色蛍光体

5.7.1.4 高性能有機蛍光体

5.7.2 課題

5.7.3 企業

5.8 量子ドット 色変換

5.8.1 動作モード

5.8.2 カドミウムQD

5.8.3 カドミウムフリーQD

5.8.4 ペロブスカイト量子ドット

5.8.5 グラフェン量子ドット

5.8.6 蛍光体と量子ドット

5.8.7 マイクロLEDディスプレイにおける量子ドット

5.8.7.1 技術概要

5.8.7.2 QDベースのディスプレイ・タイプ

5.8.7.3 マイクロLED用量子ドット色変換(QDCC)技術

5.8.7.4 ディスプレイ用量子ドット発光における効率低下と赤方偏移

5.8.7.5 ディスプレイ用高青色吸収量子ドット材料

5.8.7.6 QDディスプレイ・ピクセル・パターニング技術

5.8.7.6.1 インクジェット印刷

5.8.7.6.2 フォトレジスト

5.8.7.6.3 エアロゾルジェット印刷

5.8.8 課題

5.8.9 企業

5.9 量子井戸

5.10 画質の向上

6.光の管理

6.1 概要

6.2 光の捕捉方法

6.3 マイクロカタディオプトリック光学アレイ

6.4 設計された指向性発光プロファイルのための積層造形(AM)

7 バックプランと原動力

7.1 概要

7.2 技術と材料

7.2.1 TFT材料

7.2. OLEDピクセル駆動

7.2.3 TFTバックプレーン

7.2.4 パッシブおよびアクティブ・マトリクス・アドレッシング

7.2.4.1 パッシブ・マトリクス・アドレッシング

7.2.4.2 パッシブ駆動構造

7.2.4.3 アクティブマトリックスアドレッシング

7.2.4.4 パルス幅変調(PWM)

7.2.4.5 マイクロLEDの駆動電圧に関する考慮事項

7.2.5 マイクロLEDディスプレイのRGB駆動方式

7.2.6 LTPSバックプレーンを用いたアクティブマトリクス型マイクロLEDディスプレイ

8 マイクロLED市場

8.1 民生用電子ディスプレイ

8.1.1 概要

8.1.2 大型フラットパネルディスプレイとテレビ

8.1.2.1 Samsung

8.1.2.2 LG

8.1.3 技術と製造の進歩(2025年最新情報)

8.1.3.1 大型モジュール製造のブレークスルー

8.1.4 スマートウォッチとウェアラブル

8.1.4.1 産業の変曲点:最初の商用製品(2025年)

8.1.5 スマートフォン

8.1.5.1 経済的現実:OLED コスト格差(2025年)

8.1.6 ラップトップ、モニター、タブレット

8.1.7 折り畳み式および伸縮式ディスプレイ

8.1.7.1 世界の折り畳み式ディスプレイ市場

8.1.7.2 用途

8.1.7.2.1 折り畳み式テレビ

8.1.7.2.2 伸縮可能な12インチマイクロLEDタッチ・ディスプレイ

8.1.7.2.3 製品開発者

8.1.8 SWOT分析

8.2 BIOTECH AND MEDICAL

8.2.1 世界の医療用ディスプレイ市場

8.2.2 用途

8.2.2.1 インプラント機器

8.2.2.2 ラボオンチップ

8.2.2.3 内視鏡検査

8.2.2.4 外科用ディスプレイ

8.2.2.5 光線療法

8.2.2.6 バイオセンシング

8.2.2.7 ブレインマシンインターフェース

8.2.3 製品開発者

8.2.4 SWOT分析

8.3 AUTOMOTIVE

8.3.1 世界の自動車用ディスプレイ市場

8.3.2 用途

8.3.2.1 キャビンディスプレイ

8.3.2.2 ヘッドアップディスプレイ(HUD)

8.3.2.2.1 現在のHUDの限界(技術的詳細)

8.3.2.2.2 代替技術-限界

8.3.2.2.3 HUDアプリケーションカテゴリー

8.3.2.3 外部信号および照明

8.3.3 製品開発者

8.3.4 SWOT分析

8.4 バーチャルリアリティ(VR)、拡張現実(AR)、複合現実(MR)

8.4.1 バーチャルリアリティ(VR)、拡張現実(AR)、複合現実(MR)の世界市場

8.4.2 明るさ - AR用近眼ディスプレイの主な制約(2025年重大分析)

8.4.2.1 ARにとって明るさが重要な理由

8.4.2.2 MicroLED - 技術的解決策

8.4.3 用途

8.4.3.1 AR/VR スマートグラスとヘッドマウントディスプレイ(HMD)

8.4.3.2 マイクロLEDコンタクトレンズ

8.4.4 製品開発企業

8.4.5 SWOT分析

8.5 透明ディスプレイ

8.5.1 世界の透明ディスプレイ市場

8.5.2 アプリケーション

8.5.2.1 スマートウィンドウ

8.5.2.2 ディスプレイガラスオーバーレイ

8.5.3 市場予測と技術採用(2025年)

8.5.4 製品開発者

8.5.5 SWOT分析

8.6 ミラーディスプレイ

8.6.1 技術コンセプト

8.6.2 アプリケーション

8.7 データセンター向け光インターネット

8.7.1 市場環境と機会

8.7.2 光インターコネクトの技術要件

8.7.3 マイクロLEDとシリコンフォトニクスの融合

8.7.4 市場ポテンシャルと予測

8.7.5 主要技術課題

8.7.6 競争環境

8.7.6.1 代替技術

9 企業プロファイル(89社のプロファイル)10 報告書の目的と目標11 参考文献図表リスト表一覧

表1 ディスプレイ技術の概要

表2 AMマイクロLEDマイクロディスプレイの利点

表3 マイクロLEDアプリケーション

表4 マイクロLEDの市場と技術課題

表5 マイクロLED産業の発展 2025年

表6 CES 2025年 マイクロLED製品とプロトタイプ

表7 世界のマイクロLEDディスプレイ市場(単位:千台) 2024-2036、

表8 MicroLEDディスプレイの世界市場収益(百万米ドル) 2024-2036年、市場別

表9 100インチクラス4K MicroLED TVコスト内訳(2025年現状):

表10 130インチクラス8K MicroLED TVコスト内訳(2025年現状)

表11 65インチディスプレイ技術価格比較(2025年消費者価格)

表12 85-100インチディスプレイ技術価格比較(2025年消費者価格):

表13 120~150インチディスプレイ技術の価格比較(2025年):

表14 ARアプリケーション向けマイクロディスプレイ技術の比較

表15 MicroLEDバリューチェーンエコシステム

表16 LEDサイズの定義

表17 miniLEDとmicroLEDの比較

表18 従来型LEDとの比較

表19 MicroLEDの種類

表20 モノリシック集積のまとめ、モノリシック・ハイブリッド集積(フリップチップ/ウェハ接合)、および物質移動技術のまとめ

表21 さまざまな物質移動技術のまとめ

表22 マイクロLEDとLCDの比較、OLEDおよびQDとの比較

表23 LCDおよびOLEDとの概略比較

表24 市販されているMicroLED製品と仕様

表25 MicroLEDと他のディスプレイ技術との比較

表26 MicroLEDベースのディスプレイの利点と欠点

表27 透明マイクロLEDディスプレイを開発する企業

表28 マイクロLED製造設備(2025年)

表29 追加設備(能力拡張/将来)

表30 市販LEDチップの材料

表31 一般的なIII-V族半導体のバンドギャップと格子定数

表32 MOCVD の利点と欠点

表33 代表的な RGB マイクロ LED 設計

表34 マイクロ LED における主要パラメーターのサイズ依存性

表35 転送、

表36 マイクロ LED 向けにモノリシック集積を利用する企業

表37 ヘテロジニアスウェーハの利点と欠点

表38 ヘテロジニアスウェーハの主要企業

表39 モノリシックマイクロディスプレイの製造

表40 GaN-on-Si アプリケーション

表41 GaN-on-Si のさまざまなエピタキシャル成長法 表41 GaN-on-Siのさまざまなエピタキシャル成長法 表41 GaN-on-Siのさまざまなエピタキシャル成長法 表42 GaN-on-Siのさまざまなエピタキシャル成長法

表42 サファイア基板とシリコン基板のGaN成長比較

表43 GaNエピタキシー用サファイア基板とシリコン基板のコスト比較

表44 GaN-on-Siエピタキシーにおける課題と緩和戦略

表45 シリコン上でGaNマイクロLEDを利用する企業

表46 質量移動法、

表47 さまざまな大量転写技術の比較

表48 マイクロLED大量アセンブリの転写収率に影響する要因

表49 マイクロLED大量転写用エラストマー・スタンプの利点と欠点

表50 エラストマー・スタンプ転写を利用する企業

表51 レーザービームの要件

表52 レーザー対応転写技術を利用する企業

表53 マイクロLED大量転写印刷技術を開発する企業

表54 自己組織化技術の種類

表55 自己組織化を利用する企業

表56 オールインワンCMOS駆動技術の長所と短所

表57 オールインワン転写を利用する企業

表58 2DマイクロLEDと3DマイクロLEDの比較

表59 主要なマイクロLEDの接合および相互接続技術の分類

表60 接合の種類

表61 応用1:100インチ4K TVディスプレイモジュール

表62 プレミアムスマートウォッチディスプレイ(1.3インチ、~100万画素)

表63 応用3:ARマイクロディスプレイ(0.5",LEDoS)

表64 100インチ4K TVディスプレイ・モジュールのコスト予測

表65 フルカラー実現のための戦略

表66 マイクロLEDディスプレイの色変換技術の比較

表67 積層型RGBマイクロLEDを開発する企業

表68 LEDの色変換に使用される蛍光体材料

表69 LEDにおける蛍光体の要件

表70 標準および新興の赤色発光蛍光体

表71 蛍光体色変換の課題

表72 マイクロLED用蛍光体の開発企業

表73 従来型QDとペロブスカイト型QDの比較特性

表74 OLEDおよびQLEDと比較したペロブスカイト型QLEDの特性

表75 ペロブスカイト型QDの製造企業

表76 炭素量子ドットとグラフェン量子ドットの比較

表77 グラフェンQDと半導体QDの比較

表78 グラフェン量子ドットの生産者

表79 QDと蛍光体の比較

表80 QDベースのディスプレイの種類

表81 量子ドット(QD)のパターニング技術

表82 ディスプレイ製造用インクジェット印刷の利点と欠点

表83 QD 色変換の課題

表84 マイクロ LED で量子ドットを利用する企業

表85 光出力を捕捉する方法

表86 マイクロ LED ディスプレイのバックプレーンと駆動オプション

表87 PM アドレスと AM アドレスの比較

表88 PAM と PWM の比較

表89 .駆動とEQEの比較EQE

表90 LED TV 技術の比較

表91 LG mini QNED range

表92 MicroLED スマートウォッチおよびウェアラブル(企業別)

表93 MicroLED スマートフォン(企業別)

表94 MicroLED ラップトップ、モニター、タブレット(会社別)

表95MicroLEDフレキシブルおよびストレッチャブル・ディスプレイ(会社別)

表96 フレキシブル、

表97 医療用ディスプレイ用MicroLED製品

表98 車載用ディスプレイ&バックライトアーキテクチャ

表99 車載用MicroLEDの用途

表100 車載用ディスプレイ用MicroLED製品

表101 ARディスプレイ用ライトエンジンの比較

表102 MicroLEDベースのスマートガラス製品

表103MicroLEDの透明ディスプレイMicroLED

透明ディスプレイ

表104 MicroLED 透明ディスプレイを開発する企業

図のリスト

図1 3um ピクセルピッチの青色 GaN MicroLED アレイは、多色量子ドット集積を使用してフルカラー AR ディスプレイを実現

図2 Samsung の QLED TV

図3 QD ディスプレイ製品

図4 LCD から MicroLED までディスプレイ技術の進歩

図5 ヘッドアップディスプレイ(HUD)

図6 公共広告用ディスプレイ

図7 ウェアラブル生体医療機器

図8 ピコプロジェクター

図9 世界の MicroLED ディスプレイ市場(単位:千台) 2024-2036 年(市場別)

図10 MicroLED コスト進化のロードマップ

図11 MicroLED ディスプレイパネルの構造

図12 ディスプレイシステムの構成

図13 MicroLED の概略図

図14 µLED ディスプレイのインチ当たり画素数ロードマップ

図15 µLED チップの物質移動

図16 物質移動技術の模式図

図17 Lextar 10.6 インチ透明マイクロ LED ディスプレイ

図18 ボーダーレスデザインへの移行

図19 LED 製造プロセス

図20 マイクロ LED ディスプレイの主な応用シナリオとその特徴的な表示領域および画素密度

図21 マイクロ LED マイクロディスプレイデバイスの製造に使用される従来のプロセス

図22 シャープのシリコンディスプレイのプロセスフロー

図23 JDB モノリシックハイブリッド集積マイクロ LED チップ製造プロセス

図24 モノリシックマイクロ LED アレイ

図25 a エラストマースタンピング、b 静電/電磁転写、c レーザーアシスト転写、d モノリシックマイクロ LEDアレイの概略図

図26 転写プロセスフロー

図27 XCeleprint 自動マイクロ転写印刷機

図28 ロールベースの大量転写の概略

図29 レーザー誘起前進転写技術の概略

図30 流体自己組織化技術の概略図

図31 マイクロ LED チップアレイの作製

図32 色変換技術の概略

図33 フルカラーマイクロディスプレイのプロセスフロー

図34 GE インクジェット印刷赤色蛍光体

図35 東レの有機色変換フィルム

図36 量子ドットの模式図

図37 量子ドットのサイズと色

図38 (a) QD のサイズに対応する発光色と波長 (b) InP QD;(c) InP/ZnSe/ZnS コアシェル QDs

図39 pQLED デバイス構造

図40 紫外線下のペロブスカイト型量子ドット

図41 マイクロ LED ディスプレイの市場導入ロードマップ

図42 Samsung Wall ディスプレイシステム

図43 Samsung Neo QLED 8K

図44 MAGNIT マイクロ LED TV

図45 マイクロ LED ウェアラブル・ディスプレイのプロトタイプ

図46 APHAEA Watch

図47 AUO の 13.5 インチの透明 RGB マイクロ LED ディスプレイ

図48 AU Optonics Flexible MicroLED Display

図49 ウェハレベルのマイクロ LED 転写用 TALT 技術の概略図

図50 55 インチのフレキシブル AM パネル

図51 Foldable 4K C SEED M1

図52 Stretchable 12 インチのマイクロ LED タッチディスプレイ

図53 SWOT 分析:民生用電子機器ディスプレイにおけるマイクロ LED

図54 医療用マイクロ LED

図55 SWOT 分析:

図56 miniLEDディスプレイを組み込んだ2023年のキャデラックLyriq EV

図57 MicroLED車載ディスプレイ

図58 現在の商用車用HUDの問題点

図59 フレキシブルMicroLEDを利用したリアランプ

図60 SWOT分析:自動車用マイクロLED

図61 Lenovo AI Glasses V1

図62 LAWK ONE

図63 JioGlass

図64 MicroLED ディスプレイを組み込んだ Mojo Vision スマートコンタクトレンズ

図65 Cellid AR glasses、分解バージョン

図66 Air Glass

図67 Panasonic MeganeX

図68 Thunderbird Smart Glasses Pioneer Edition

図69 RayNeo X2

図70 RayNeo X3

図71 Tecno AI Glasses Pro

図72 tooz technologies スマートグラス

図73 Vuzix MicroLED マイクロディスプレイ スマートグラス

図74 WaveOptics による Leopard デモグラス

図75 SWOT 分析:仮想現実(VR)、拡張現実(AR)、複合現実(MR)におけるマイクロLED

図76 (a)AUO製17.3インチ両面透明マイクロLEDディスプレイの前面と、(b)両方を同時に点灯させたディスプレイの背面

図77 さまざまな透明ディスプレイと透過率の限界

図78 7.56インチ高透明&フレームレス・マイクロLEDディスプレイ

図79 台湾のフェリーにおける17.3インチ透明マイクロLED AIディスプレイ

図80 SWOT分析:透明ディスプレイのマイクロLED

図82 典型的な GaN-on-Si LED 構造

図83 300 mm GaN-on-Silicon エピウエハー

図84 MicroLED チップレットアーキテクチャ

図85 コンセプト Apple Vr Ar Mixed Reality Headset

図86 AUO 42 インチ透明 MicroLED ディスプレイ

図87 SeeThrμ透明マイクロ LED ディスプレイ

図88 青色アクティブ・マトリクス WVGA(ワイド・ビデオ・グラフィックス・アレイ)マイクロ・ディスプレイで得られた画像

図89 サファイア上の 10µm ピクセル・ピッチ LED アレイの製造

図90 10µm ピッチの GaN 873 × 500 ピクセル・マイクロ・ディスプレイ用 CMOS アクティブ・マトリクスを搭載した 200mm ウェハー

図91 0.26″ 1080p MicroLED ディスプレイ

図92 C Seed 165-inch M1 MicroLED TV

図93 N1 folding MicroLED TV

図94 C Seed outdoor TV

図95 Focally Universe AR glasses

図96 HKC のディスプレイ

図97 Hongshi Intelligence のフルカラーマイクロ LED マイクロディスプレイ

図98 Jade Bird Display のマイクロディスプレイ

図99 JBD の 0.13インチ・パネル

図100 MicroLEDディスプレイのプロトタイプ

図101 APHAEAのMicroLEDウォッチ

図102 KONKAの59インチ・タイル型MicroLED TVプロトタイプ・スクリーン

図103 12インチ100PPIフルカラーMicroLEDディスプレイ

図104 LGD のストレッチャブル・マイクロ LED ディスプレイ

図105 LG Magnit のフライト・シミュレータ・コンセプト・モデル

図106 マイクロ窒化物チップ・アーキテクチャの概略図

図107 48 x 36 パッシブ・マトリクス・マイクロ LED ディスプレイ

図108 ネイティブ赤色 InGaN LED ベースのマイクロ LED マイクロディスプレイ

図109 The Wall

図110 Samsung Neo QLED 8K

図111 NPQD™技術

図112 Wicop技術

図113 各ピクセルがRGB発光の積層MicroLEDデバイスである、積層RGBピクセル・アレイを備えたマイクロ・ディスプレイ(左)。夜の花火の映像を映し出すマイクロディスプレイ。注:ディスプレイ周辺

図114 TCL CSOT 219インチ・パノラマ・モジュール式マイクロLEDディスプレイ

図115 フォトポリマー大量転写プロセス

図116 7.56インチ透明ディスプレイ

図117 7.56インチ・フレキシブル・マイクロLED

図118 Visionoxの88インチ・マイクロLEDモジュール式ディスプレイ

図119 Vuzix uLEDディスプレイ・エンジン

図120 スマートグラスZ100

Summary

The global microLED display market stands at a pivotal juncture in 2025, transitioning from prolonged research and development into early-stage commercialization after nearly two decades of technological refinement. Following Apple's high-profile cancellation of its microLED smartwatch project in 2024—which led to the dismantling of ams-Osram's dedicated Kulim 2 fab in Malaysia—the industry momentum is cautiously rebuilding with more realistic expectations and a clearer understanding of both opportunities and constraints.

The microLED ecosystem comprises approximately 120+ active companies spanning the complete value chain from epitaxial wafer growth through final system integration. Geographic concentration centers on Taiwan (35% of capacity) with the most vertically integrated ecosystem, China (40%) pursuing aggressive government-backed expansion, South Korea (15%) focusing on premium applications, and US/Europe (10%) driving innovation in novel architectures and AR/VR applications. The market exhibits two distinct technology trajectories: mass-transferred TFT-based large displays for television, automotive, and signage applications; and LED-on-Silicon (LEDoS) microdisplays targeting augmented reality headsets requiring extreme pixel densities exceeding 2,000 PPI.

After an extended proof-of-concept phase, 2025 marks the first meaningful production with three major high-volume fabs ramping operations: ENNOSTAR in Taiwan, HC SemiTek in Yangzhou, China, and Sanan Optoelectronics in Xiamen/Hubei. These represent the industry's first dedicated high-volume manufacturing facilities, signaling transition from laboratory demonstrations to commercial viability. Critically, AU Optronics' Gen 4.5 mass transfer line in Taiwan has achieved commercial production, delivering the Garmin fēnix 8 Pro MicroLED smartwatch—the first true commercial microLED wearable—and Sony-Honda's electric vehicle exterior display. Industry observers describe AUO's production line as a "make-or-break moment": success could validate manufacturing economics and trigger broader capacity investments; failure could relegate microLED to niche applications for years.

Large format displays currently represent the most mature commercial segment, with Samsung and LG selling premium microLED televisions ranging from 89 to 300+ inches at price points between $100,000 and $300,000. These modular displays leverage laser-based mass transfer technology and demonstrate microLED's superiority in brightness (>1,000 nits), contrast (>100,000:1), and lifetime. However, cost structures remain prohibitive for mass-market penetration, with die costs comprising 40-50% of bill-of-materials and current 15x30 to 20x40 µm chip sizes preventing the sub-10 µm dimensions required for consumer affordability.

Automotive applications show strong near-term potential, particularly for head-up displays where brightness requirements (>15,000 nits after optical losses) and safety-critical reliability justify premium pricing. The 2025 analysis identifies three HUD categories under development: panoramic HUDs (15-20° field of view), AR-HUDs enabling navigation overlay on actual roadways, and compact in-plane HUDs targeting mid-range vehicles at $400-600 system cost. Automotive qualification cycles extend 3-5 years, positioning 2027-2030 as the realistic adoption window.

Augmented reality represents microLED's most compelling long-term opportunity but faces fundamental physics challenges. Brightness emerges as the primary constraint: AR glasses require 50,000-100,000 nits at the microdisplay to deliver adequate visibility after 85% optical losses through projection systems and waveguides. While microLED alone achieves necessary brightness levels, efficiency at submicron emitter sizes remains insufficient, particularly for red wavelengths achieving only 1-3% external quantum efficiency versus the 5-8% required. Recent industry activity demonstrates commitment despite challenges: Mojo Vision raised $75 million (Series B-prime, led by Vanedge Capital) for its innovative 300mm GaN-on-silicon platform combining quantum dot color conversion, while GoerTek invested $100 million to acquire UK-based Plessey Semiconductors through subsidiary Haylo, securing access to Plessey's ultra-high-resolution AR microdisplay technology and recent Meta collaboration producing 6,000,000-nit red microLED displays.

Critical challenges constraining market expansion include: red LED efficiency degradation at small sizes (especially below 3 µm); mass transfer yields requiring >99.99% for consumer economics versus current 99.5-99.8%; absence of industry standardization multiplying non-recurring engineering costs; and CMOS backplane development costs ($5-20 million NRE) creating barriers for startups. The industry faces a fundamental conundrum: volume production capability is required to validate commercial legitimacy and drive cost reduction, yet premature investment risks equipment obsolescence as technologies continue evolving.

Supply chains are crystallizing with most leading display makers now controlling or aligned with microLED chip manufacturers. Startup funding increased 10-15% in 2025 versus 2024, though remaining below the 2023 peak, while fab investments proceed cautiously. Industry consensus suggests if current production lines demonstrate technical and economic success, additional capacity will emerge post-2027; conversely, if yields, costs, and manufacturability cannot improve substantially, AR/VR may remain the sole high-volume application alongside specialty B2B displays. The global market trajectory depends critically on the next 18-24 months as first-generation commercial products either validate or challenge the decade-long development investment.

The Global MicroLED Market 2026-2036 delivers authoritative analysis of the microLED ecosystem as it navigates critical technical challenges, manufacturing scale-up, and market adoption across diverse applications from premium televisions and automotive displays to augmented reality headsets and emerging data center optical interconnects.

The analysis encompasses the complete value chain from epitaxial wafer growth and chip fabrication through mass transfer equipment, backplane integration, display assembly, and system-level products. Application-specific analysis provides technical requirements, cost structures, adoption timelines, and market forecasts for consumer electronics (TVs, smartphones, wearables, laptops), automotive (HUD systems including panoramic, AR-HUD, and in-plane variants), AR/VR/MR (addressing the fundamental brightness constraint for near-eye displays), biomedical devices, transparent displays, and the potentially transformative optical interconnects for AI data centers. Each segment includes SWOT analysis, competitive dynamics, product developer profiles, and realistic commercialization pathways accounting for technical maturity and economic viability.

Manufacturing analysis details epitaxy and chip processing, competing mass transfer technologies (laser-based dominating large displays, stamp-based leading high-PPI panels, fluidic self-assembly facing uncertain prospects), backplane options (TFT for large format, CMOS for microdisplays), yield management and repair strategies, and color conversion approaches (RGB side-by-side versus quantum dot conversion). The report documents why multi-step transfer with chip-on-carrier has become the industry standard, analyzes equipment vendor dynamics as many pause microLED development awaiting customer commitments, and projects cost evolution roadmaps showing pathways to consumer price points.

Market forecasts project unit volumes and revenues by application through 2036, accounting for the bifurcation between mass-market consumer applications (conditional on solving cost and efficiency challenges) and high-value specialty segments (automotive HUDs, AR microdisplays, medical, B2B) where premium pricing justifies current economics.

Technical deep-dives examine die architecture evolution toward target sizes (submicron for AR, 10µm mid-term for large displays, 5µm long-term aspiration), external quantum efficiency status for blue/green/red emitters, system-level optimization recognizing backplane-LED co-dependencies, driving schemes (PWM versus PAM, TFT versus CMOS), light management, defect management strategies, and the critical search for viable red LED technology at small scales. The report synthesizes equipment landscape assessments, geographic manufacturing capacity analysis, and technology maturity matrices providing actionable intelligence for technology developers, equipment suppliers, display manufacturers, consumer electronics brands, automotive OEMs, investors, and strategic planning teams navigating this complex, high-stakes market.

Report Contents include

Table of Contents1 EXECUTIVE SUMMARY

1.1 The MiniLED market

1.2 The MicroLED market

1.3 The global display market

1.3.1 OLEDs

1.3.2 Quantum dots

1.3.3 Display technologies assessment

1.4 Benefits of MicroLEDs

1.5 Additive manufacturing for microLED micro-displays

1.6 MicroLEDs applications

1.7 Market and technology challenges

1.7.1 MicroLED Die Cost, Performance and Manufacturing Infrastructure

1.7.2 System-Level Efficiency and Backplane-LED Co-Optimization

1.7.3 Mass Transfer Equipment and Technologies

1.7.4 Yield Management Strategies and Equipment

1.7.5 Standardization Deficit

1.7.6 Application-Specific Challenges

1.8 Recent Industry developments

1.8.1 MicroLED Industry Developments 2025

1.8.2 CES 2025 MicroLED products and prototypes

1.8.3 The Watershed Year: 2024-2025 Transition

1.8.4 Apple's Project Cancellation and Immediate Aftermath (2024)

1.8.5 2025: The Beginning of Commercial Reality

1.8.5.1 First Commercial Products Enter Production

1.8.5.2 AUO's G4.5 Production Line

1.8.5.3 High-Volume MicroLED-Dedicated Chip Fabs Begin Ramping (2025)

1.8.6 Future Fab Investment Outlook

1.8.6.1 Investment Dynamics and the Industry Conundrum

1.8.7 Current Investment Patterns (2025)

1.8.7.1 Risk-Based Investment Hierarchy

1.8.7.2 Equipment Manufacturer Behaviour

1.8.8 Industry Maturity and Realistic Expectations

1.9 MicroLED Technology Trends 2024-2025

1.9.1 Red LED Breakthrough Wave

1.9.2 Mass Production Inflection Point

1.9.3 Quantum Dot Colour Conversion Dominance

1.9.4 Stacked RGB Architecture Emergence

1.9.5 Mass Transfer Technology Maturation

1.9.6 AR/VR Microdisplay Dominance

1.9.7 Automotive Display Expansion

1.9.8 Strategic Consolidation & Partnerships

1.9.9 Apple Watch Cancellation Impact

1.9.10 Flexible & Transparent Display Innovations

1.9.11 MicroIC & Novel Backplane Architectures

1.9.12 Inspection & Yield Management Focus

1.9.13 Wavelength-Specific Innovations

1.9.14 Large-Format Display Scale-Up

1.9.15 Alternative Materials & Novel Structures

1.9.15.1 Perovskite Quantum Dot LEDs (PQDs)

1.9.15.2 Colloidal Quantum Dots (CQDs)

1.9.15.3 Nanowire and Nanorod LEDs

1.9.15.4 Organic LEDs (OLEDs) - Microsized

1.9.15.5 Electroluminescent Quantum Dots (EL-QDs)

1.9.15.6 Monolithic Integration Architectures

1.9.15.7 Carbon Nanotube and 2D Material Approaches

1.10 Standardization Deficit and Technology Convergence (2025)

1.10.1 The Persistent Standardization Problem

1.10.2 Areas Lacking Standardization

1.10.2.1 Process Flow Architecture

1.10.2.2 When and Where to Perform Metrology, Testing, and Repair

1.10.2.3 Equipment Interfaces and Automation

1.10.2.4 LED Specifications and Binning

1.10.2.5 Colour Conversion and Full-Colour Architectures

1.10.3 The Costs of Non-Standardization

1.10.3.1 Multiplying Engineering Samples and NRE Costs

1.10.4 Stranded Asset Risk for Early Movers

1.10.5 Some Convergence Is Occurring

1.10.5.1 Multi-Step Transfer with Intermediate Carriers Now Dominant

1.10.6 Transfer Technology Segmentation by Application

1.10.7 LED Chip Manufacturing Approaching Maturity

1.10.8 Why Standardization Remains Elusive

1.10.8.1 The Path Forward: Collaborative Standardization Efforts Needed

1.11 Global shipment forecasts for MicroLEDs to 2036

1.11.1 Units by Market

1.11.2 Revenue by Market (Million USD)

1.12 Cost evolution roadmap

1.13 Competitive Landscape

1.14 Technology Trends

1.14.1 Progress on All Fronts, But More Is Needed

1.14.2 MicroLED Die Architecture and Size (2025 Status)

1.14.2.1 The Die Size Dilemma: Economic Reality vs. Technical Requirements

1.14.2.2 Die Cost as BOM Driver

1.14.2.3 Current Size Reality (2025)

1.14.2.4 Target Roadmap: The Size Reduction Challenge

1.14.2.4.1 Consumer Applications Requirement: <10 µm

1.14.2.4.2 Mid-Term Goal for Large Displays: 10 µm

1.14.2.4.3 Long-Term Aspirational Goal: ~5 µm

1.14.2.5 AR/LEDoS Target: Submicron Emitter Sizes

1.14.2.6 Why the Gap Persists: Technical Barriers to Size Reduction

1.15 MicroLED Efficiency and Display Power Consumption (2025 Status)

1.15.1 System-Level Efficiency: Beyond Individual LED Performance

1.15.2 2025 Industry Realization: Backplane and LED Co-Optimization Is Essential

1.15.2.1 Backplane Limitations Constraining LED Performance

1.15.3 LED Design Choices Affecting Backplane Requirements

1.15.4 High-Voltage LEDs and MicroLEDs: An Emerging Approach

1.15.4.1 Concept and Benefits

1.15.5 MicroLED EQE: 2025 Overview

1.15.5.1 Blue and Green LED Status

1.15.5.2 Red LED Challenge: The Persistent Problem

1.15.5.3 The Search for the Best Red Technology

1.15.5.4 Improving Internal Quantum Efficiency (IQE)

1.15.5.4.1 IQE Improvement Strategies in 2025

1.16 Manufacturing Infrastructure Status and Evolution

1.16.1 The Equipment Maturity Spectrum

1.16.1.1 Front-End (Epitaxy and Chip Manufacturing): Relatively Mature

1.16.1.2 Why Front-End is Less Risky

1.16.1.3 Mid-Stream (Mass Transfer and Assembly): High Uncertainty

1.16.1.4 Competing Transfer Approaches (2025 Status)

1.16.1.5 The Equipment Vendor Dilemma

1.16.1.6 Backplane and Module Assembly: Moderate Maturity

1.17 Application Status and Commercial Reality (2025)

1.17.1 Overview: From Prototypes to Products

1.17.2 The Application Hierarchy

1.17.3 Smartwatches: The First Consumer Beachhead

1.17.3.1 Garmin fēnix 8 Pro MicroLED

1.17.3.2 Advantages for MicroLED in Smartwatches

1.17.3.3 Challenges Specific to Smartwatches

1.17.4 Automotive: Entering Premium EV Market

1.17.4.1 Why Automotive External Displays Are Interesting Entry Point

1.17.4.2 Automotive HUD Applications

1.17.4.3 Automotive Display Technology Comparison

1.17.4.4 Automotive Forecast

1.17.5 Consumer TV Panels

1.17.5.1 The TV Paradox: Perfect Application, Wrong Economics

1.17.5.2 Critical Cost Components Analysis

1.17.5.3 2025 Price Benchmark: LCD, OLED, Laser TV, and MicroLED

1.17.5.4 Technology Mapping for Large Displays

1.17.5.5 Strategic Implications

1.17.5.6 TV Price Bands and New Technology Adoption Dynamics

1.17.5.7 Risk Factors

1.17.6 Augmented Reality and Virtual Reality Applications

1.17.6.1 The AR Brightness Challenge

1.17.6.2 LED-on-Silicon (LEDoS): The Optimal Architecture for AR

1.17.6.3 Advantages for AR Applications

1.17.6.4 Disadvantages/Challenges

1.17.6.5 Microdisplay Engines Comparison

1.17.6.6 Full-Colour Microdisplays: The Remaining Challenge

1.17.6.7 Companies Leading LEDoS Development

1.17.6.8 Strategic Ecosystem Developments

1.18 MicroLED Ecosystem

2 TECHNOLOGY INTRODUCTION

2.1 What are MicroLEDs?

2.2 MiniLED (mLED) vs MicroLED (µLED)

2.2.1 Display configurations

2.2.2 Development

2.2.2.1 Sony

2.2.3 Types

2.2.4 Production

2.2.4.1 Integration

2.2.4.2 Transfer technologies

2.2.5 Comparison to LCD, OLED AND QD

2.2.6 MicroLED display specifications

2.2.7 Commercially available MicroLED products and specifications

2.2.8 Advantages

2.2.8.1 Transparency

2.2.8.2 Borderless

2.2.8.3 Flexibility

2.2.9 Tiled microLED displays

2.2.10 Costs

2.2.10.1 Relationship between microLED cost and die size

3 MANUFACTURING

3.1 MicroLED Manufacturing Facilities

3.1.1 Geographic Distribution Summary

3.2 Manufacturing Maturity Spectrum

3.3 2025 Supply Chain Status

3.3.1 Vertical Integration and Strategic Alignment

3.3.2 Diverging Technology Platforms

3.3.3 Shared Fundamental Challenges

3.3.4 First High-Volume Fabs Ramping in 2025

3.3.5 Osram Exits Following Apple Cancellation

3.4 Equipment Development Dynamics

3.4.1 Equipment Vendor Dilemma

3.4.2 Current Equipment Development Status (2025)

3.4.3 Impact on Industry

3.4.4 Future Outlook

3.5 Epitaxy and Chip Processing

3.5.1 Materials

3.5.2 Substrates

3.5.2.1 Green gap

3.5.3 Wafer patterning

3.5.4 Metal organic chemical vapor deposition (MOCVD)

3.5.5 Epitaxial growth requirement

3.5.6 Molecular beam epitaxy (MBE)

3.5.7 Uniformity

3.5.8 Manufacturing Infrastructure Reality

3.5.8.1 Scale-Up to High-Volume Production

3.5.8.2 Uniformity Requirements for Small Die

3.5.8.3 Red LED Material Challenges Persist

3.5.8.4 Wafer Size Economics

3.5.8.5 Substrate Technology Evolution

3.6 Chip manufacturing

3.6.1 RGB microLED designs

3.6.2 Epi-film transfer

3.7 Die Size Evolution

3.7.1 Production Reality vs. Research Demonstrations

3.7.2 Why Smaller Die Are Essential Yet Elusive

3.7.3 Technical Challenges Creating Size Floor

3.7.4 Realistic Die Size Roadmap

3.8 MicroLED Performances

3.8.1 Relationship between external quantum efficiency (EQE) and current density

3.8.2 Stability and thermal management

3.8.3 Size dependency

3.8.4 Surface recombination of carriers

3.8.5 Developing efficient high-performance RGB microLEDs

3.9 Transfer, Assembly and Integration Technologies

3.9.1 Monolithic integration

3.9.1.1 Overview

3.9.1.2 Companies

3.9.2 Heterogeneous Wafers

3.9.2.1 Array integration

3.9.2.2 Wafer bonding

3.9.2.3 Hybridization integration

3.9.2.4 Companies

3.9.3 Monolithic microLED arrays

3.9.4 GaN on Silicon

3.9.4.1 Overview

3.9.4.2 Types

3.9.4.2.1 GaN on sapphire

3.9.4.3 Challenges

3.9.4.4 Companies

3.9.5 Mass transfer

3.9.5.1 Chiplet Mass Transfer

3.9.5.2 Elastomer Stamp Transfer (Fine pick and place)

3.9.5.2.1 Overview

3.9.5.2.2 Controlling kinetic adhesion forces

3.9.5.2.3 Pixel pitch

3.9.5.2.4 Micro-transfer printing

3.9.5.2.5 Capillary-assisted transfer printing

3.9.5.2.6 Electrostatic array

3.9.5.2.7 Companies

3.9.5.3 Roll-to-Roll or Roll-to-Panel Imprinting

3.9.5.4 Laser enabled transfer

3.9.5.4.1 Overview

3.9.5.4.1.1 Selective transfer by selective bonding-debonding

3.9.5.4.2 Companies

3.9.5.5 Electrostatic Transfer

3.9.5.6 Micro-transfer

3.9.5.6.1 Overview

3.9.5.6.2 Micro-Pick-and-Place Transfer

3.9.5.6.3 Photo-Polymer Mass Transfer

3.9.5.6.4 Companies

3.9.5.7 Micro vacuum-based transfer

3.9.5.8 Adhesive Stamp

3.9.5.9 Self-Assembly

3.9.5.9.1 Overview

3.9.5.9.2 Fluidically Self-Assembled (FSA) technology

3.9.5.9.3 Magnetically-assisted assembly

3.9.5.9.4 Photoelectrochemically driven fluidic-assembly

3.9.5.9.5 Electrophoretic fluidic-assembly

3.9.5.9.6 Surface energy fluidic-assembly

3.9.5.9.7 Shape-based self-assembly

3.9.5.9.8 Companies

3.9.5.10 All-In-One Transfer

3.9.5.10.1 Overview

3.9.5.10.2 Heterogeneous Wafers in All-in-One Integration

3.9.5.10.2.1 Optoelectronic Array Integration

3.9.5.10.2.2 Wafer Bonding Process and Hybridization

3.9.5.10.3 Companies

3.9.6 Nanowires

3.9.6.1 Overview

3.9.6.1.1 Nanowire Growth on Silicon

3.9.6.1.2 Native EL RGB nanowires

3.9.6.1.3 3D Integration

3.9.7 Bonding and interconnection

3.9.7.1 Overview

3.9.7.2 Types of bonding

3.9.7.3 Microtube Interconnections

3.10 Mass Transfer in 2025: Technology Convergence and Persistent Challenges

3.10.1 Multi-Step Transfer with CoC as Industry Standard

3.10.1.1 The CoC Process Architecture

3.10.1.2 Why CoC Dominates Despite Adding Complexity

3.10.1.3 Cost Analysis for 100" 4K TV Display

3.10.1.4 Implementation Challenges

3.10.2 Transfer Technology Segmentation by Application

3.10.2.1 Laser-Based Transfer: Dominant for Large Displays

3.10.2.2 Why Laser Dominates Large Displays

3.10.2.3 Limitations

3.10.3 Stamp-Based Transfer: Leading for High-PPI Small/Medium Displays

3.10.3.1 Why Stamps Lead High-PPI Applications

3.10.3.2 Limitations

3.10.3.3 2025 Status

3.10.4 Fluidic Self-Assembly (FSA): Status Uncertain

3.10.5 Pick-and-Place: Niche Role Only

3.10.6 Equipment Investment Challenges and Risks

3.11 Yield Management, Testing, and Repair

3.11.1 Overview: Why Yield Management Is Make-or-Break

3.11.2 Testing Strategies and Technologies

3.11.3 Advanced Testing Technologies (2025)

3.11.4 Repair Technologies and Strategies

3.11.5 Repair Equipment and Vendors (2025)

3.12 Manufacturing Cost Evolution and Economic Viability Pathways

3.12.1 Current Cost Structure Reality (2025)

3.12.1.1 Cost Structure Analysis: Representative Applications (2025)

3.12.2 Die Cost Reduction Pathways

3.12.2.1 Lever 1: Wafer Cost Reduction

3.12.2.2 Lever 2: Die Per Wafer (Geometric Efficiency)

3.12.2.3 Lever 3: Yield Improvement

3.12.2.4 Combined Die Cost Reduction Potential

3.12.3 Transfer and Assembly Cost Reduction

3.12.3.1 Cost Reduction Mechanisms

3.12.4 Testing and Repair Cost Evolution

3.12.5 Total Display Module Cost Evolution Roadmap

3.13 Manufacturing Readiness Assessment and Bottleneck Analysis (2025)

3.13.1 Process Maturity Matrix

3.13.2 Equipment Landscape and Vendor Ecosystem (2025)

3.13.2.1 Front-End Equipment (Mature Ecosystem)

3.13.2.2 Mid-Stream Equipment (Evolving, Moderate Maturity)

3.13.2.3 Back-End Equipment (Leveraging FPD Maturity)

3.13.2.4 Critical Equipment Gaps and Needs

3.13.3 Geographic Manufacturing Landscape

4 DEFECT MANAGEMENT

4.1 Overview

4.2 Defect types

4.3 Redundancy techniques

4.4 Repair

4.4.1 Techniques

4.4.2 Laser micro trimming

5 COLOUR CONVERSION

5.1 Comparison of technologies

5.2 Full colour conversion

5.3 UV LED

5.4 Colour filters

5.5 Stacked RGB MicroLEDs

5.5.1 Companies

5.6 Three panel microLED projectors

5.7 Phosphor Colour Conversion

5.7.1 Overview

5.7.1.1 Red-emitting phosphor materials

5.7.1.2 Thermal stability

5.7.1.3 Narrow-band green phosphors

5.7.1.4 High performance organic phosphors

5.7.2 Challenges

5.7.3 Companies

5.8 Quantum dots colour conversion

5.8.1 Mode of operation

5.8.2 Cadmium QDs

5.8.3 Cadmium-free QDs

5.8.4 Perovskite quantum dots

5.8.5 Graphene quantum dots

5.8.6 Phosphors and quantum dots

5.8.7 Quantum dots in microLED displays

5.8.7.1 Technology overview

5.8.7.2 QD-based display types

5.8.7.3 Quantum dot colour conversion (QDCC) technology for microLEDs

5.8.7.4 Efficiency drop and red shift in quantum dot emission for displays

5.8.7.5 High blue absorptive quantum dot materials for display

5.8.7.6 QD display pixel patterning techniques

5.8.7.6.1 Inkjet printing

5.8.7.6.2 Photoresists

5.8.7.6.3 Aerosol Jet Printing

5.8.8 Challenges

5.8.9 Companies

5.9 Quantum wells

5.10 Improving image quality

6 LIGHT MANAGEMENT

6.1 Overview

6.2 Light capture methods

6.3 Micro-catadioptric optical array

6.4 Additive manufacturing (AM) for engineered directional emission profiles

7 BACKPLANES AND DRIVING

7.1 Overview

7.2 Technologies and materials

7.2.1 TFT materials

7.2.2 OLED Pixel Driving

7.2.3 TFT Backplane

7.2.4 Passive and active matrix addressing

7.2.4.1 Passive Matrix Addressing

7.2.4.2 Passive Driving Structure

7.2.4.3 Active Matrix Addressing

7.2.4.4 Pulse width modulation (PWM)

7.2.4.5 Driving voltage considerations for microLEDs

7.2.5 RGB Driving Schemes for MicroLED Displays

7.2.6 Active Matrix MicroLED Displays with LTPS Backplanes

8 MARKETS FOR MICROLEDS

8.1 CONSUMER ELECTRONIC DISPLAYS

8.1.1 Overview

8.1.2 Large flat panel displays and TVs

8.1.2.1 Samsung

8.1.2.2 LG

8.1.3 Technology and Manufacturing Advances (2025 Update)

8.1.3.1 Large Module Manufacturing Breakthrough

8.1.4 Smartwatches and Wearables

8.1.4.1 Industry Inflection Point: First Commercial Products (2025)

8.1.5 Smartphones

8.1.5.1 Economic Reality: The OLED Cost Gap (2025)

8.1.6 Laptops, monitors and tablets

8.1.7 Foldable and stretchable displays

8.1.7.1 The global foldable display market

8.1.7.2 Applications

8.1.7.2.1 Foldable TVs

8.1.7.2.2 Stretchable 12" microLED touch displays

8.1.7.2.3 Product developers

8.1.8 SWOT analysis

8.2 BIOTECH AND MEDICAL

8.2.1 The global medical display market

8.2.2 Applications

8.2.2.1 Implantable Devices

8.2.2.2 Lab-on-a-Chip

8.2.2.3 Endoscopy

8.2.2.4 Surgical Displays

8.2.2.5 Phototherapy

8.2.2.6 Biosensing

8.2.2.7 Brain Machine Interfaces

8.2.3 Product developers

8.2.4 SWOT analysis

8.3 AUTOMOTIVE

8.3.1 Global automotive displays market

8.3.2 Applications

8.3.2.1 Cabin Displays

8.3.2.2 Head-up displays (HUD)

8.3.2.2.1 Current HUD Limitations (Technical Detail)

8.3.2.2.2 Alternative Technologies - Limitations

8.3.2.2.3 HUD Application Categories

8.3.2.3 Exterior Signaling and Lighting

8.3.3 Product developers

8.3.4 SWOT analysis

8.4 VIRTUAL REALITY (VR), AUGMENTED REALITY (AR) AND MIXED REALITY (MR)

8.4.1 Global market for virtual reality (VR), augmented reality (AR), and mixed reality (MR)

8.4.2 Brightness - The Main Constraint of Near-Eye Displays for AR (2025 Critical Analysis)

8.4.2.1 Why Brightness is Critical for AR

8.4.2.2 MicroLED - The Technical Solution

8.4.3 Applications

8.4.3.1 AR/VR Smart glasses and head-mounted displays (HMDs)

8.4.3.2 MicroLED contact lenses

8.4.4 Products developers

8.4.5 SWOT analysis

8.5 TRANSPARENT DISPLAYS

8.5.1 Global transparent displays market

8.5.2 Applications

8.5.2.1 Smart Windows

8.5.2.2 Display Glass Overlays

8.5.3 Market Forecasts and Technology Adoption (2025)

8.5.4 Product developers

8.5.5 SWOT analysis

8.6 MIRROR DISPLAYS

8.6.1 Technology Concept

8.6.2 Applications

8.7 OPTICAL INTERCONNECTS FOR DATA CENTERS

8.7.1 Market Context and Opportunity

8.7.2 Technical Requirements for Optical Interconnects

8.7.3 MicroLED Integration with Silicon Photonics

8.7.4 Market Potential and Forecast

8.7.5 Key Technical Challenges

8.7.6 Competitive Landscape

8.7.6.1 Alternative Technologies

9 COMPANY PROFILES (89 company profiles)10 REPORT AIMS AND OBJECTIVES11 REFERENCESList of Tables/GraphsList of Tables

Table1 Summary of display technologies

Table2 Advantages of AM microLED micro-displays

Table3 MicroLED applications

Table4 Market and technology challenges for microLEDs

Table5 MicroLED Industry Developments 2025

Table6 CES 2025 MicroLED products and prototypes

Table7 Global MicroLED Display Market (Thousands of Units) 2024-2036, by Market

Table8 Global MicroLED Display Market Revenue (Million USD) 2024-2036, by Market

Table9 100" Class 4K MicroLED TV Cost Breakdown (2025 Current State):

Table10 130" Class 8K MicroLED TV Cost Breakdown (2025 Current State)

Table11 65" Display Technology Price Comparison (2025 Consumer Pricing)

Table12 85-100" Display Technology Price Comparison (2025 Consumer Pricing):

Table13 120-150" Display Technology Price Comparison (2025):

Table14 Comparison of microdisplay technologies for AR applications

Table15 MicroLED Value Chain Ecosystem

Table16 LED size definitions

Table17 Comparison between miniLED and microLED

Table18 Comparison to conventional LEDs

Table19 Types of MicroLED

Table20 Summary of monolithic integration, monolithic hybrid integration (flip-chip/wafer bonding), and mass transfer technologies

Table21 Summary of different mass transfer technologies

Table22 MicroLED Comparison to LCD, OLED and QD

Table23 Schematic comparison to LCD and OLED

Table24 Commercially available MicroLED products and specifications

Table25 Comparison of MicroLED with other display technologies

Table26 MicroLED-based display advantages and disadvantages

Table27 Companies Developing Transparent MicroLED Displays

Table28 MicroLED Manufacturing Facilities (2025)

Table29 Additional Facilities (Capacity Expansion/Future)

Table30 Materials for commercial LED chips

Table31 Bandgap vs lattice constant for common III-V semiconductors used in LEDs

Table32 Advantages and disadvantages of MOCVD

Table33 Typical RGB microLED designs

Table34 Size dependence of key parameters in microLEDs

Table35 Transfer, assembly and integration technologies

Table36 Companies utilizing monolithic integration for MicroLEDs

Table37 Advantages and disadvantages of heterogeneous wafers

Table38 Key players in heterogeneous wafers

Table39 Fabricating monolithic micro-displays

Table40 GaN-on-Si applications

Table41 Different epitaxial growth methods for GaN-on-Silicon

Table42 Comparison of GaN growth on sapphire vs silicon substrates

Table43 Cost comparison of sapphire versus silicon substrates for GaN epitaxy

Table44 Challenges of GaN-on-Silicon epitaxy and mitigation strategies

Table45 Companies utilizing GaN microLEDs on silicon

Table46 Mass transfer methods, by company

Table47 Comparison of various mass transfer technologies

Table48 Factors affecting transfer yield for microLED mass assembly

Table49 Advantages and disadvantages of Elastomeric stamp for microLED mass transfer

Table50 Companies utilizing elastomeric stamp transfer

Table51 Laser beam requirement

Table52 Companies utilizing laser-enabled transfer technology

Table53 Companies developing micro-transfer printing technologies

Table54 Types of self-assembly technologies

Table55 Companies utilizing self-assembly

Table56 Advantages and disadvantages of all-in-one CMOS driving technique

Table57 Companies utilizing All-in-one transfer

Table58 Comparison between 2D and 3D microLEDs

Table59 Classification of key microLED bonding and interconnection techniques

Table60 Types of bonding

Table61 Application 1: 100" 4K TV Display Module

Table62 Premium Smartwatch Display (1.3", ~1M pixels)

Table63 Application 3: AR Microdisplay (0.5", LEDoS)

Table64 100" 4K TV Display Module Cost Projection

Table65 Strategies for full colour realization

Table66 Comparison of colour conversion technologies for microLED displays

Table67 Companies developing stacked RGB microLEDs

Table68 Phosphor materials used for LED colour conversion

Table69 Requirements for phosphors in LEDs

Table70 Standard and emerging red-emitting phosphors

Table71 Challenges with phosphor colour conversion

Table72 Companies developing phosphors for MicroLEDs

Table73 Comparative properties of conventional QDs and Perovskite QDs

Table74 Properties of perovskite QLEDs comparative to OLED and QLED

Table75 Perovskite-based QD producers

Table76 Comparison between carbon quantum dots and graphene quantum dots

Table77 Comparison of graphene QDs and semiconductor QDs

Table78 Graphene quantum dots producers

Table79 QDs vs phosphors

Table80 QD-based display types

Table81 Quantum dot (QD) patterning techniques

Table82 Pros and cons of ink-jet printing for manufacturing displays

Table83 Challenges with QD colour conversion

Table84 Companies utilizing quantum dots in MicroLEDs

Table85 Methods to capture light output

Table86 Backplane and driving options for MicroLED displays

Table87 Comparison between PM and AM addressing

Table88 PAM vs PWM

Table89 . Driving vs. EQE

Table90 Comparison of LED TV technologies

Table91 LG mini QNED range

Table92 MicroLED Smartwatches and Wearables by Company

Table93 MicroLED Smartphones by Company

Table94 MicroLED Laptops, Monitors, and Tablets by Company

Table95MicroLED Flexible and Stretchable Displays by Company

Table96 Flexible, stretchable and foldable MicroLED products

Table97 Medical display MicroLED products

Table98 Automotive display & backlight architectures

Table99 Applications of MicroLED in automotive

Table100 Automotive display MicroLED products

Table101 Comparison of AR Display Light Engines

Table102 MicroLED based smart glass products

Table103 MicroLED transparent displays

Table104 Companies developing MicroLED transparent displays

List of Figures

Figure1 Blue GaN MicroLED arrays with 3um pixel pitch use polychromatic quantum dot integration to achieve full colour AR displays

Figure2 QLED TV from Samsung

Figure3 QD display products

Figure4 The progress of display technology, from LCD to MicroLED

Figure5 Head-up displays (HUD)

Figure6 Public advertising displays

Figure7 Wearable biomedical devices

Figure8 Pico-projectors

Figure9 Global MicroLED Display Market (Thousands of Units) 2024-2036, by Market

Figure10 MicroLED Cost Evolution Roadmap

Figure11 MicroLED display panel structure

Figure12 Display system configurations

Figure13 MicroLED schematic

Figure14 Pixels per inch roadmap of µ-LED displays from 2007 to 2019

Figure15 Mass transfer for µLED chips

Figure16 Schematic diagram of mass transfer technologies

Figure17 Lextar 10.6 inch transparent MicroLED display

Figure18 Transition to borderless design

Figure19 Process for LED Manufacturing

Figure20 Main application scenarios of microLED display and their characteristic display area and pixel density

Figure21 Conventional process used to fabricate microLED microdisplay devices

Figure22 Process flow of Silicon Display of Sharp

Figure23 JDB monolithic hybrid integration microLED chip fabrication process

Figure24 Monolithic microLED array

Figure25 Schematics of a elastomer stamping, b electrostatic/electromagnetic transfer, c laser-assisted transfer and d fluid self-assembly

Figure26 Transfer process flow

Figure27 XCeleprint Automated micro-transfer printing machinery

Figure28 Schematics of Roll-based mass transfer

Figure29 Schematic of laser-induced forward transfer technology

Figure30 Schematic of fluid self-assembly technology

Figure31 Fabrication of microLED chip array

Figure32 Schematic of colour conversion technology

Figure33 Process flow of a full-colour micro display

Figure34 GE inkjet-printed red phosphors

Figure35 Toray's organic colour conversion film

Figure36 Quantum dot schematic

Figure37 Quantum dot size and colour

Figure38 (a) Emission colour and wavelength of QDs corresponding to their sizes (b) InP QDs; (c) InP/ZnSe/ZnS core-shell QDs

Figure39 A pQLED device structure

Figure40 Perovskite quantum dots under UV light

Figure41 Market adoption roadmap for microLED displays

Figure42 Samsung Wall display system

Figure43 Samsung Neo QLED 8K

Figure44 MAGNIT MicroLED TV

Figure45 MicroLED wearable display prototype

Figure46 APHAEA Watch

Figure47 AUO's 13.5-inch transparent RGB microLED display

Figure48 AU Optonics Flexible MicroLED Display

Figure49 Schematic of the TALT technique for wafer-level MicroLED transferring

Figure50 55” flexible AM panel

Figure51 Foldable 4K C SEED M1

Figure52 Stretchable 12" microLED touch displays

Figure53 SWOT analysis: MicroLEDs in consumer electronics displays

Figure54 MicroLEDs for medical applications

Figure55 SWOT analysis: MicroLEDs in biotech and medical

Figure56 2023 Cadillac Lyriq EV incorporating miniLED display

Figure57 MicroLED automotive display

Figure58 Issues in current commercial automotive HUD

Figure59 Rear lamp utilizing flexible MicroLEDs

Figure60 SWOT analysis: MicroLEDs in automotive

Figure61 Lenovo AI Glasses V1

Figure62 LAWK ONE

Figure63 JioGlass

Figure64 Mojo Vision smart contact lens with an embedded MicroLED display

Figure65 Cellid AR glasses, Exploded version

Figure66 Air Glass

Figure67 Panasonic MeganeX

Figure68 Thunderbird Smart Glasses Pioneer Edition

Figure69 RayNeo X2

Figure70 RayNeo X3

Figure71 Tecno AI Glasses Pro

Figure72 tooz technologies smart glasses

Figure73 Vuzix MicroLED micro display Smart Glasses

Figure74 Leopard demo glasses by WaveOptics

Figure75 SWOT analysis: MicroLEDs in virtual reality (VR), augmented reality (AR), and mixed reality (MR)

Figure76 (a) Front of the AUO 17.3-inch dual-sided transparent microLED display and the (b) back of the display, with both on simultaneously.

Figure77 Different transparent displays and transmittance limitations

Figure78 7.56" high transparency & frameless MicroLED display

Figure79 17.3-inch transparent microLED AI display in a Taiwan Ferry

Figure80 SWOT analysis: MicroLEDs in transparent displays

Figure81 WireLED in 12” Silicon Wafer

Figure82 Typical GaN-on-Si LED structure

Figure83 300 mm GaN-on-silicon epiwafer

Figure84 MicroLED chiplet architecture

Figure85 Concept Apple Vr Ar Mixed Reality Headset

Figure86 AUO 42-inch transparent microLED display

Figure87 SeeThrµ Transparent MicroLED Display

Figure88 Image obtained on a blue active-matrix WVGA (wide video graphics array) micro display

Figure89 Fabrication of the 10-µm pixel pitch LED array on sapphire

Figure90 A 200-mm wafer with CMOS active matrices for GaN 873 × 500-pixel micro display at 10-µm pitch

Figure91 IntelliPix™ design for 0.26″ 1080p MicroLED display

Figure92 C Seed 165-inch M1 MicroLED TV

Figure93 N1 folding MicroLED TV

Figure94 C Seed outdoor TV

Figure95 Focally Universe AR glasses

Figure96 HKC's display

Figure97 Hongshi Intelligence full-colour microLED microdisplay

Figure98 Jade Bird Display micro displays

Figure99 JBD's 0.13-inch panel

Figure100 Prototype MicroLED display

Figure101 APHAEA MicroLED watch

Figure102 KONKA 59" tiled microLED TV prototype screen

Figure103 12" 100 PPI full-colour stretchable microLED display

Figure104 LGD stretchable microLED display

Figure105 LG Magnit flight simulator concept model

Figure106 Schematic of Micro Nitride chip architecture

Figure107 48 x 36 Passive Matrix MicroLED display

Figure108 MicroLED micro display based on a native red InGaN LED

Figure109 The Wall

Figure110 Samsung Neo QLED 8K

Figure111 NPQD™ Technology for MicroLEDs

Figure112 Wicop technology

Figure113 A micro-display with a stacked-RGB pixel array, where each pixel is an RGB-emitting stacked MicroLED device (left). The micro-display showing a video of fireworks at night, demonstrating the full-colour capability (right). N.B. Areas around the display/

Figure114 TCL CSOT 219-inch panorama modular microLED display

Figure115 Photo-polymer mass transfer process

Figure116 7.56” Transparent Display

Figure117 7.56" Flexible MicroLED

Figure118 Visionox's 88-inch microLED modular display

Figure119 Vuzix uLED display engine

Figure120 Z100 smart glasses

ご注文は、お電話またはWEBから承ります。お見積もりの作成もお気軽にご相談ください。本レポートと同分野(ケミカル)の最新刊レポート

Future Markets, inc.社の アドバンスドマテリアル分野 での最新刊レポート関連レポート(キーワード「マイクロLED」)よくあるご質問Future Markets, inc.社はどのような調査会社ですか?Future Markets, inc.は先端技術に焦点をあてたスウェーデンの調査会社です。 2009年設立のFMi社は先端素材、バイオ由来の素材、ナノマテリアルの市場をトラッキングし、企業や学... もっと見る 調査レポートの納品までの日数はどの程度ですか?在庫のあるものは速納となりますが、平均的には 3-4日と見て下さい。

注文の手続きはどのようになっていますか?1)お客様からの御問い合わせをいただきます。

お支払方法の方法はどのようになっていますか?納品と同時にデータリソース社よりお客様へ請求書(必要に応じて納品書も)を発送いたします。

データリソース社はどのような会社ですか?当社は、世界各国の主要調査会社・レポート出版社と提携し、世界各国の市場調査レポートや技術動向レポートなどを日本国内の企業・公官庁及び教育研究機関に提供しております。

|

|